Removedor de Flux

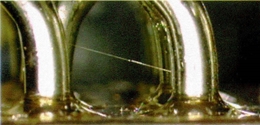

El mantenimiento adecuado es crítico para garantizar circuitos confiables. No solo son antiestéticos, algunos residuos de flux pueden promover cortocircuitos y corrosión, degradando o destruyendo la placa de circuitos impresos. El tipo de flux que se eliminará, la compatibilidad del solvente y la facilidad de aplicación son factores a considerar cuando se elige el producto apropiado. Flux-Off® removedor de flux está disponible en aerosol, sistema BrushClean™ y en forma líquida para sistemas desengrasantes de vapor, sistemas de rociado, de ultrasonidos y aplicaciones de tanque de inmersión.

Todos los aerosoles se pueden rociar en cualquier dirección, incluso al revés. Busque el ícono de “All-Way Spray” (rociado en cualquier dirección) en la lata.

Los productos Flux-Off® están especialmente formulados para eliminar todo tipo de colofonia (tipos R, RA y RMA), fundente sin limpieza, soluble en agua y sintético (tipo SA).

Recomendado para:

- Operaciones posteriores a la soldadura

- Placas de PC Componentes sensibles del circuito

- Cables de los componentes

- Pad SMD Portadores de chips

- Enchufes, tomas de corriente y disipadores de calor

- Dispositivos Thru-hole y SMT

- Pantallas y esténciles o plantillas

- Áreas de trabajo

Sensibilidad plástica

Solicitud

tipo de conector

Tipo de producto

Tipo de suelo / Aplicación

Inflamabilidad

Medio ambiente y seguridad

Tipo de flujo

Método de limpieza