Calificar un producto químico de limpieza de reemplazo puede ser una tarea desalentadora, ya que los parámetros de rendimiento se consideran junto con los problemas de seguridad y reglamentarios. Los cambios en el entorno regulatorio pueden forzar estos cambios y, lamentablemente, muchos solventes sustitutos no igualan el rendimiento y rentabilidad de lo que reemplazan. Chemtronics realizó una extensa batería de pruebas de limpieza al desarrollar los limpiadores solventes Tri-V™. Los resultados de las pruebas se presentan aquí para simplificar y acelerar su proceso de calificación.

Actualmente existe un impulso para alejarse de los solventes industriales comunes como el bromuro de n-propilo (nPB), tricloroetileno (TCE), percloroetileno (Perc) y cloruro de metileno (MeCl) debido a problemas de toxicidad. Chemtronics ha diseñado los solventes de limpieza de alto rendimiento Tri-V para que sean reemplazos más seguros para estos productos tóxicos. Tri-V está formulado con trans-1,2-dicloroetileno (trans-DCE) y no contiene nPB, TCE, Perc, MeCl ni ningún otro contaminante peligroso del aire (HAP).

Los estudios realizados por el Programa Nacional de Toxicología (NTP, por sus siglas en inglés) y otros han verificado el perfil de baja toxicidad del trans-DCE (consulte el documento técnico "Reducción de La Exposición A Limpiadores Tóxicos Con Solventes de Reemplazo" para obtener detalles. Disponible en www.chemtronics.com.), mientras que este estudio indica que su rendimiento es superior.

Estudio de Limpieza de Aerosoles

Los aerosoles incluidos en el estudio incluían productos de CRC y 3M, así como Chemtronics Max Kleen™ Extreme, un producto nPB. El método de evaluación se basó en un estándar de prueba militar, MIL-PRF-29608A (AS). Se aplicó grasa para uso intensivo Unilube All Purpose Grease en probetas limpias de acero inoxidable por triplicado. Se registró el peso del cupón limpio (W1). Después de aplicar la grasa, se pesó y registró (W2) el cupón. A continuación, se roció el cupón sucio durante 3 segundos desde una distancia de 3 pulgadas en un ángulo de 45°. El cupón se dejó secar completamente antes de registrar nuevamente el peso (W3). A continuación, se determinó la eficiencia de limpieza mediante el siguiente cálculo con el resultado medio registrado.

% de eficiencia de limpieza (CE) = ((W2-W3) / ((W2-W1))*100

El uso de solvente se evaluó pesando la lata de aerosol antes y después de la prueba, siendo la diferencia el uso de solvente. Dividiendo por el tiempo de rociado (3 segundos) se obtuvo la tasa de administración (DRT).

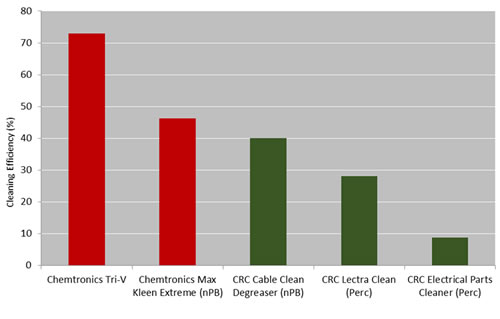

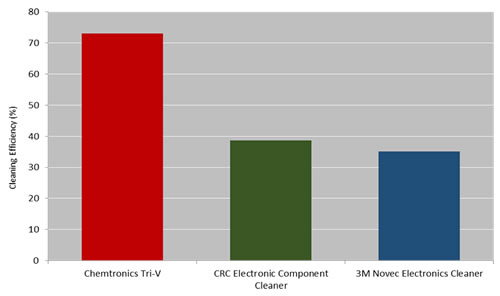

Los datos de la prueba (fig. 1) demuestran que Tri-V superó a los demás limpiadores solventes, tanto los que contenían nPB y Perc (fig. 2) como las alternativas basadas en trans-DCE (fig. 3).

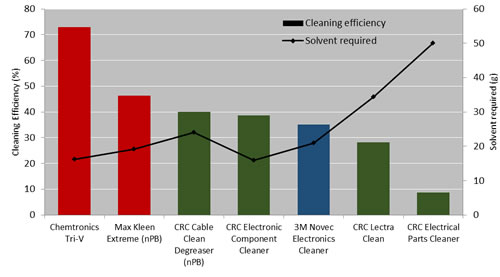

En una comparación lado a lado, Tri-V también tuvo una mayor eficiencia, con menos solvente requerido para limpiar la grasa. La tasa de entrega de Tri-V fue mucho menor en comparación con los productos cuyos rendimientos eran más altos, pero no tenían la misma eficiencia de limpieza (fig. 4). Aunque muchos limpiadores industriales tienen una ráfaga satisfactoria, dando la percepción de eficacia de limpieza, el uso de Tri-V™ requiere menos material para lograr el rendimiento de limpieza exigido por los técnicos.

Figura 1: Eficiencia De Limpieza Y Datos De Uso De Solventes

|

PRODUCTO |

QUÍMICA BASE |

% CE |

DRT (g/seg) |

USO TOTAL DE SOLVENTE (g) |

|

Chemtronics Tri-V™ |

Trans-DCE |

73.0 |

5.4 |

16.2 |

|

Max Kleen Extreme |

nPB |

46.3 |

6.4 |

19.2 |

|

Desengrasante de limpieza de cables CRC |

nPB |

40.0 |

8.0 |

24.0 |

|

Limpiador de componentes electrónicos CRC |

Trans-DCE |

38.7 |

5.3 |

15.9 |

|

Limpiador de productos electrónicos 3M Novec |

Trans-DCE |

35.1 |

7.0 |

20.9 |

|

CRC Lectra Clean |

Perc |

28.1 |

11.5 |

34.4 |

|

Limpiador de piezas eléctricas CRC |

Perc |

8.7 |

16.7 |

50.1 |

Figura 2: Comparación de la eficiencia de limpieza frente a nPB y Perc

Figura 3: Comparación de la eficiencia de limpieza frente a otras mezclas Trans-DCE

Figura 4: Comparación de La Eficiencia de Limpieza Y El Uso de Solventes

Estudio de Limpieza de Desengrasado Por Vapor

El desengrasado con vapor involucra un equipo de limpieza especializado que es capaz de limpiar o enjuagar en la fase de vapor de un solvente hirviendo. El método de limpieza se usa comúnmente en las aplicaciones más críticas, como la electrónica médica y aeroespacial, porque el solvente siempre está recién destilado y libre de contaminación. El proceso de destilación es constante, ya que el solvente hierve, se vaporiza y se vuelve a condensar durante cientos de ciclos al día. Este proceso requiere solventes especializados que mantengan sus propiedades (siendo particularmente importante la no inflamabilidad) durante días y semanas de ciclo, y estabilizados para evitar la corrosión a medida que se absorbe la humedad del aire ambiente.

Dado que los solventes de alto rendimiento Chemtronics Tri-V están diseñados para brindar estabilidad en el proceso de desengrasado con vapor, se evaluó la eficiencia de limpieza en una amplia variedad de suelos. Los suelos probados fueron Alox 165L (inhibidor de corrosión), Royco 782 (líquido hidráulico), líquido de silicona (TBF9350), aceite de motor 80W-140, grasa multiusos Unilube, lubricante para cadenas de grado alimentario CRC y dos flux diferentes. Los suelos se aplicaron a cupones de acero inoxidable. Los cupones flux se enviaron a través de un horno de reflujo en un perfil que alcanzó un máximo de 446 °F (230 °C) para activarse por completo. Para limpiar los cupones, se expusieron durante tres minutos en la fase de vapor caliente usando un desengrasador de vapor Branson B250R. No se agitó más y los cupones no se limpiaron después del proceso de limpieza. Luego se calculó y registró el porcentaje de eficiencia de limpieza como se mencionó anteriormente (fig. 5). Los resultados demuestran que Tri-V es efectivo en una amplia gama de suelos en el proceso de desengrase con vapor.

Figura 5: Eficiencia de Limpieza Tri-V En El Proceso de Desengrase Por Vapor

|

SUELO |

Ave. Eficiencia de limpieza |

|

SUELO |

Ave. Eficiencia de limpieza |

|

Alox 165L |

100.0 |

|

Unilube |

65.4 |

|

Royco 782 |

100.0 |

|

Chain Lube |

99.9 |

|

Fluido de silicona |

99.6 |

|

Kester 186 |

100.0 |

|

APG 80W-140 |

100.0 |

|

AIM NC277 |

97.5 |

Eliminación del Flux del Estudio de La PCB

Los residuos de flux activado en una tarjeta de circuito impreso plantean desafíos adicionales más allá del desengrasado estándar, debido a la tenacidad del suelo y temperaturas extremas en los procesos de soldadura. Debido a esto, realizamos un estudio adicional con pasta de soldadura y flux líquidos para duplicar el proceso de soldadura lo más fielmente posible.

Las pastas se sometieron a reflujo en la tarjeta de circuito impreso de prueba con componentes con un horno de reflujo Novastar DDM de acuerdo con los perfiles de la pasta. Los flux líquidos se aplicaron solo a las almohadillas del vehículo de prueba y se colocaron en un crisol de soldadura Plato SP-600T, lleno con soldadura Kester K-100 a 550 °F (288 °C), para simular las condiciones de las olas y activar el flux. Después de soldar, las PCB se asentaron durante 4 horas para aproximarse a un flujo de trabajo típico.

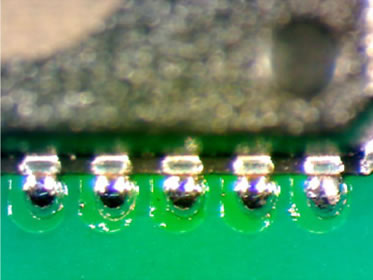

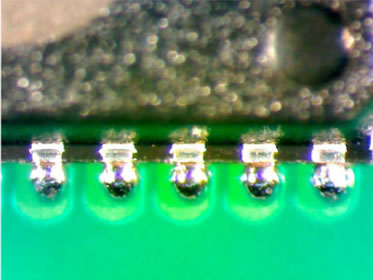

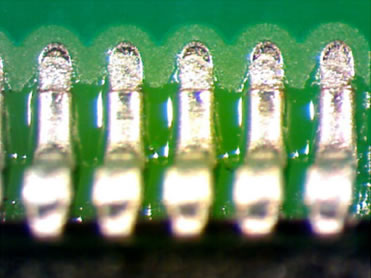

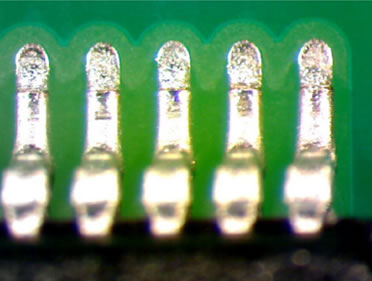

Para limpiar, las PCB sucias y calentadas se suspendieron en la zona de vapor del desengrasador de vapor (Branson B250R) durante 5 minutos y luego se sumergieron en el sumidero de ebullición durante 3 minutos. La evaluación del rendimiento se realizó mediante una revisión subjetiva de las PCB limpias ampliadas a 120X (ver fig. 7-10 para ver ejemplos). Cada muestra se clasificó de acuerdo con la limpieza visual (fig. 6).

Figura 6: prueba de limpieza de la PCB del removedor de flux Tri-V en desengrasante de vapor

| 1 = eliminación completa | 3 = eliminación parcial |

| 2 = ligero residuo de flux/residuo blanco | 4 = no se elimina |

|

ID de pasta/flux |

Clasificación de limpieza |

|

ID de pasta/flux |

Clasificación de limpieza |

|

AIM M8 |

1 |

|

Indium 5.1 |

1 |

|

AIM NC259 |

2 |

|

Indium 5.1AT |

2 |

|

AIM 257-2 |

3 |

|

Indium 5.8LS |

2 |

|

AIM NC258 |

2 |

|

Indium 8.9 |

2 |

|

Aim NC512 |

2 |

|

Indium 8.9E |

3 |

|

Alpha OM-338 |

2 |

|

Indium 8.9HF1 |

2 |

|

Alpha OM-338PT |

3 |

|

Indium 8.9HFA |

3 |

|

Alpha OM-338T |

3 |

|

Indium 9.0 |

3 |

|

Alpha OM-340 |

3 |

|

Indium 10.1 |

3 |

|

Alpha OM-5000 |

2 |

|

Indium 10.5HF |

2 |

|

Alpha OM-5100 |

3 |

|

Kester 186 liq flux |

1 |

|

Alpha R-100 liq flux |

1 |

|

Kester EP256 |

1 |

|

Alpha 615-25 liq flux |

1 |

|

Kester 256HA |

2 |

|

Indium NC-SMQ92H |

2 |

|

Kester NP 505HR |

1 |

|

Indium NC-SMQ92J |

2 |

|

Loctite HF212 |

2 |

|

Indium NC-SMQ230 |

2 |

|

Loctite MP218 |

3 |

|

Indium RMA-SMQ51AC |

1 |

|

|

|

|

|

| Fig. 7: Indium SMQ 51AC, prelimpieza MLF40 | Fig. 8: Indium SMQ 51 AC, MLF40 limpieza posterior |

|

|

| Fig. 9: Kester NP505 HR, prelimpieza QFP80 | Fig. 10: Kester NP505 HR, QFP80 post limpieza |

Chemtronics ha diseñado los solventes de limpieza de alto rendimiento Tri-V para que sean un reemplazo más seguro del bromuro de n-propilo y otros solventes tóxicos, y un mejor desempeño de limpieza que los solventes 3M Novec y otros. Estos estudios demuestran que, independientemente del proceso de limpieza, las instalaciones pueden cambiar a Tri-V sin afectar negativamente su costo operativo, eficiencia y confiabilidad del producto.

Haga una pregunta técnica

Manténgase actualizado sobre noticias, productos, videos y más de Chemtronics.