Los conjuntos electrónicos modernos están expuestos con mayor frecuencia a las condiciones de temperatura intensa, por ejemplo, fuentes de alimentación en radares aéreos. Los ciclos térmicos repetidos inducen contracciones y expansiones térmicas en estos conjuntos electrónicos, incluido el sustrato de la PCB, componentes y uniones de las soldaduras.

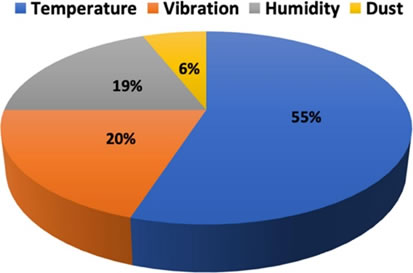

Las contracciones y expansiones rápidas pueden causar fatiga termomecánica, lo que da como resultado la deformación de la soldadura y, posteriormente, la degradación de las uniones de la soldadura. La fatiga termomecánica es la razón principal (55%) de falla en la PCBA [1], como se muestra en la Figura 1.

En este artículo, basado en los resultados del Método de los Elementos Finitos (FEM), se discuten las variaciones en las dimensiones de las uniones de la soldadura para reducir la tensión en la BGA (Matriz de Rejilla de Bola) y mejorar la confiabilidad de las uniones de la soldadura, asumiendo la realización del ciclo de potencia térmica.

Figura 1: Causas de fallas en la PCBA [2]

Amenaza de Estrés Térmico en La Confiabilidad de Los Dispositivos Electrónicos

En los dispositivos electrónicos, el ciclo térmico se refiere al ciclo de temperatura entre valores bajos y altos a un ritmo muy rápido. Los cambios frecuentes de la temperatura a menudo son el resultado de los ciclos de energía, disipación de energía o autocalentamiento en los dispositivos electrónicos como MOSFET, IGBT y diodos o debido a cambios periódicos en las condiciones ambientales.

Los ciclos térmicos dan lugar a tensiones [3], que se inducen debido a desajustes en el coeficiente de la expansión térmica (CTE). Estas tensiones pueden causar deformación por fluencia e incluso deformación plástica en las uniones de la soldadura en un punto de fusión, que es propiedad del material de la soldadura. Esta degradación mecánica de la soldadura a menudo se denomina fatiga de la soldadura.

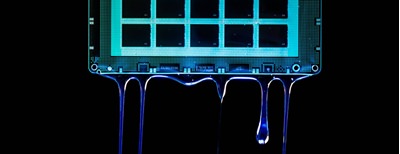

El exceso de la fatiga de la soldadura puede provocar grietas y fracturas permanentes en las uniones de la soldadura, como se muestra en la Figura 2. En la industria electrónica, particularmente en el sector de defensa, para garantizar la confiabilidad del sistema, y como parte de la gestión térmica de la PCB en la fase posterior al desarrollo, los fabricantes de productos electrónicos adquieren cámaras de temperatura dedicadas para pasar los conjuntos de la PCB a través de los ciclos térmicos. Las PCB fabricadas sin considerar los efectos de los ciclos térmicos en la fase de diseño tienden a funcionar mal después de los ciclos térmicos. Las uniones de la soldadura fracturadas son la razón más común del mal funcionamiento de la PCBA.

Figura 2: Unión de la soldadura fracturada [4]

Estudio de Caso: Estrés Térmico en La BGA

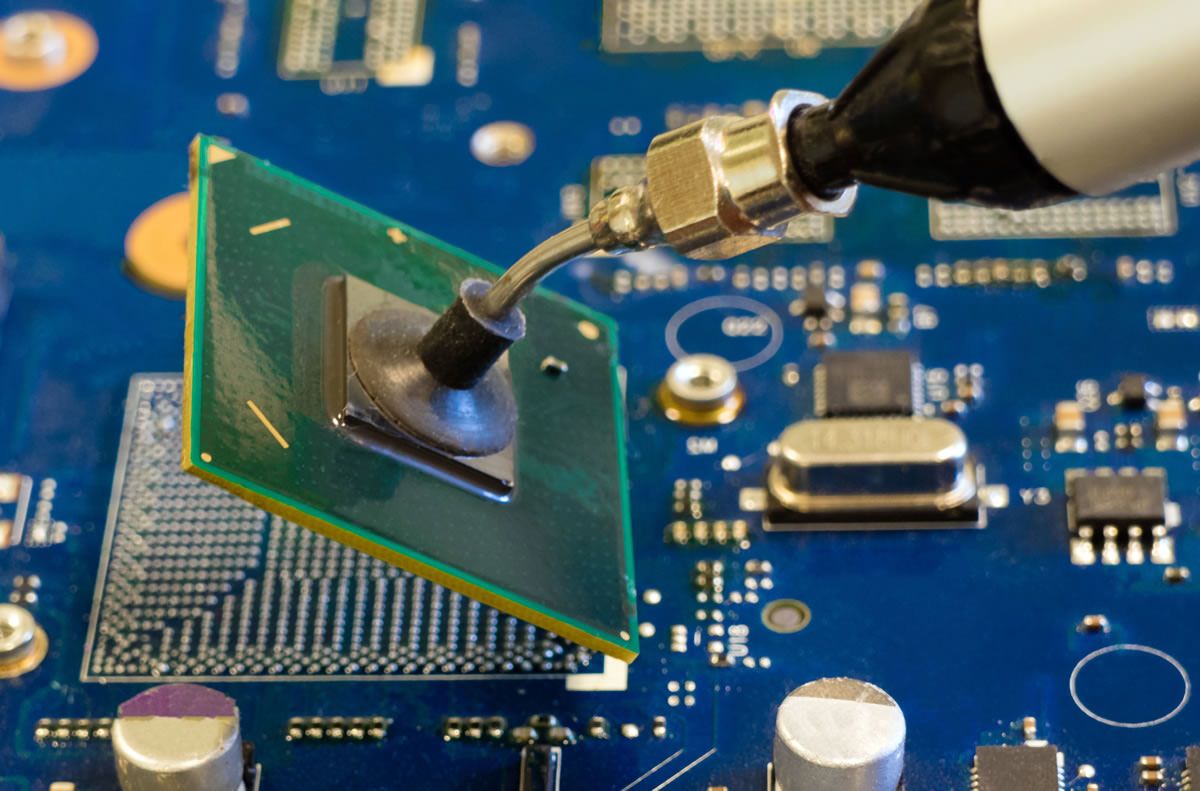

La fabricación electrónica moderna se centra en los conjuntos electrónicos con dimensiones mínimas, factor de forma y alta densidad de los componentes. La tecnología de montaje en la superficie (SMT) ha atraído mucha atención a esto, y el paquete IC más compacto para la SMT es la Matriz de Rejilla de Bola (BGA) como se muestra en la figura 3. Los componentes electrónicos de última generación utilizan principalmente paquetes de la BGA, por ejemplo, matrices de puertas programables en campo (FPGA).

Figura 3: Paquete de la BGA [3]

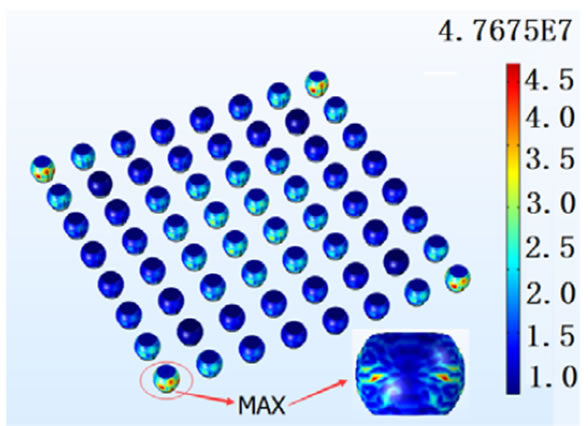

Un chip con paquete BGA (64 bolas de soldadura) se considera un caso de estudio. El radio de la unión de la soldadura es de 0.046 cm, mientras que la altura de la unión de la soldadura es de 0.034 cm. Además, en este estudio de caso, el material de la soldadura se selecciona como soldadura sin plomo. Para la carga térmica, la densidad de potencia varía de 2000000 W/m3 a 8000000 W/m3con un intervalo de 10 minutos [1].

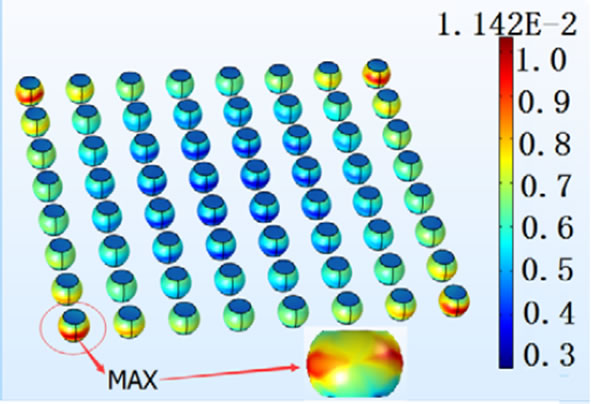

Después de 140 minutos del ciclo de potencia térmica, los resultados se presentan en la Figura 4 y Figura 5. Es evidente que los perfiles de tensión y deformación no son constantes, de hecho, las uniones de la soldadura que se encuentran en los bordes experimentan niveles de tensión y niveles de deformación mayores y, por lo tanto, en una PCBA defectuosa sometida a tensión térmica, podrían ser el punto principal de interés para los técnicos o ingenieros de diseño que depuran la causa raíz de la falla.

Figura 4: Distribución del estrés (Pa) del paquete BGA en los ciclos de potencia térmica [1]

Figura 5: Distribución de la deformación del paquete BGA en los ciclos de potencia térmica [1]

Para los técnicos e ingenieros de diseño de la PCB, a continuación, se presentan algunas de las mejores prácticas para evitar fallas de la PCBA:

Aumentar La Longitud de La Unión de La Soldadura

Para evaluar el efecto de la longitud de las uniones de soldadura sobre los perfiles de la tensión y deformación en el paquete BGA, los experimentos han sugerido que aumentar la longitud de la unión de la soldadura de la BGA puede disminuir la tensión máxima y la deformación en las uniones de soldadura, haciéndolas menos vulnerables a fallas y aumentando la vida útil de la fatiga [ 1]. Cuando se aumenta la longitud de la unión de la soldadura, también aumenta la resistencia ofrecida a la expansión de la soldadura. La energía de deformación se reduce y, en consecuencia, también se reduce la tensión. Para un análisis más detallado, los resultados se resumen en la tabla 1.

|

Altura de la unión de la soldadura (cm) |

0.03 |

0.032 |

0.034 |

0.036 |

0.038 |

|

Nivel de estrés (MPa) |

71.785 |

68.379 |

47.675 |

40.785 |

38.375 |

|

Tensión (unidad menos) |

12.1 |

10.4 |

11.4 |

10.5 |

9.9 |

Tabla 1: Variación del perfil de la tensión-deformación con la altura de la unión de la soldadura

Reducir El Diámetro de La Unión de La Soldadura

Manteniendo constante la longitud de la unión de la soldadura, se presenta el efecto de variar el diámetro de la unión de la soldadura de la BGA. De acuerdo con el FEM, la reducción del diámetro de la unión de la soldadura de la BGA puede disminuir la tensión y deformación térmicas máximas [1], como se describe en la Tabla 2.

|

Diámetro de la unión de la soldadura (cm) |

0.042 |

0.044 |

0.046 |

0.048 |

0.05 |

|

Nivel de estrés (MPa) |

40.172 |

43.364 |

47.675 |

50.938 |

59.057 |

|

Tensión (unidad menos) |

11.1 |

11.2 |

11.4 |

11.5 |

12.6 |

Tabla 2: Variación del perfil de la tensión-deformación con el diámetro de la unión de la soldadura

Utilizar Material de Soldadura Más Suave

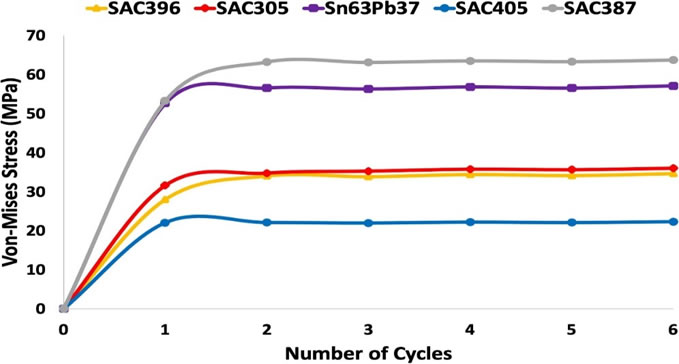

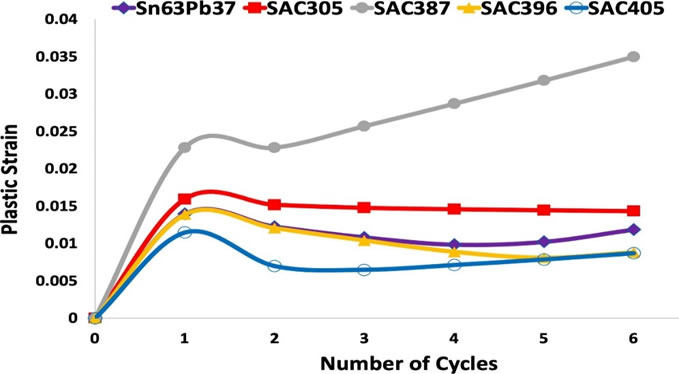

Los materiales de soldadura duros, es decir, con alto módulo (aleación de oro y estaño) pueden causar mayores tensiones térmicas en las uniones de la soldadura de la BGA en comparación con los materiales de soldadura blanda, es decir, con bajo módulo (plata-estaño). La soldadura sin plomo de CircuitWorks (pieza n.° S200) está hecha de una aleación de soldadura sin plomo SAC 305 y es capaz de proporcionar conexiones de soldadura confiables. La industria electrónica está cambiando ahora a las aleaciones de soldadura SnAgCu (SAC). En un estudio reciente [2], se comparan cuatro aleaciones de SAC sin plomo, SAC305, SAC387, SAC396 y SAC405 con los valores de tensión y deformación correspondientes después de 6 ciclos de ciclos térmicos. Esto se muestra en la figura 6 y figura 7.

Figura 6: Comparación de los esfuerzos en diferentes materiales de soldadura sin plomo después del ciclo térmico [2]

Figura 7: Comparación de las deformaciones en los diferentes materiales de la soldadura sin plomo después del ciclo térmico [2]

Se descubrió que las uniones de la soldadura SAC405 poseen la mayor vida de fatiga térmica y, por lo tanto, experimentan el menor esfuerzo y deformación. El CircuitWorks Tacky Flux (pieza n.° CW8700) diseñado específicamente para los requisitos de la reparación de la BGA de las aplicaciones sin plomo y temperaturas más altas, es una opción popular para tales tareas. Su alta viscosidad permite una fácil aplicación y no dejará ningún residuo iónico que pueda afectar negativamente la confiabilidad de la PCBA.

Usar Más Cobre en Las Vías

El cobre es un material dúctil que puede soportar muchos ciclos de contracciones y expansiones. El aumento de la cantidad de cobre en las vías puede mejorar en gran medida la confiabilidad del ciclo térmico. Una vía con un diámetro de 0.15 cm y un espesor de cobre de 44.4 cm3 de revestimiento es mecánicamente lo suficientemente fuerte como para evitar la aparición de grietas.

Aplicar Revestimiento de Conformal

El revestimiento de conformal es una capa muy fina de material aislante que se aplica a las PCBA para protegerlas de los entornos difíciles. El espesor típico de los revestimientos de conformal varía de 1 a 5 mils. Estos revestimientos son útiles para reducir las tensiones térmicas en las aplicaciones de la misión crítica. Los revestimientos de conformal son los siguientes tipos:

- Silicona (SR)

- Acrílico (AR)

- Epoxi (ER)

- Parileno (XY)

- Poliuretano (UR)

Al seleccionar un material adecuado para el revestimiento de conformal, se deben considerar las propiedades del montaje de la PCBA, particularmente el CTE (Coeficiente de expansión térmica). El espesor del revestimiento es otro factor decisivo. Los revestimientos más gruesos tienen más probabilidades de fallar en un paquete BGA [5].

Dado que el revestimiento de conformal puede penetrar debajo del paquete BGA, influye directamente en la resistencia de las uniones de la soldadura. El material de revestimiento adecuado, si se aplica correctamente, puede fortalecer las uniones de la soldadura y reducir la fatiga de la soldadura. Si no se aplica correctamente o si se utilizan materiales inapropiados, es decir, aquellos que tienen un CTE muy diferente al de la PCB, pueden aumentar aún más la fatiga de las uniones de la soldadura.

Por ejemplo, la mayoría de las soldaduras libres de plomo tienen un CTE de menos de 25 ppm/o C y los revestimientos de conformal de acrílico generalmente tienen un CTE de alrededor de 70 ppm/o C [5]. Las uniones de la soldadura en esta PCBA revestida sufren de fatiga de la soldadura debido a las tensiones mecánicas generadas por los ciclos térmicos o de potencia.

Para evitar que el revestimiento de conformal se agregue a las tensiones físicas que impactan en las uniones de la soldadura de la BGA, es común enmascarar o evitar la aplicación de revestimiento de conformal sobre y alrededor de las BGA. Se recomienda un área de separación de 2 a 3 mm alrededor de un componente de separación baja para evitar que el material sea arrastrado por la acción de la mecha.

El equipo de aerosol selectivo se puede utilizar para una aplicación precisa del revestimiento de conformal alrededor de los componentes de la BGA de baja separación. También se puede aplicar un “dique” de revestimiento de conformal de muy alta viscosidad alrededor del área de retención para evitar que el material de menor viscosidad fluya demasiado cerca de la BGA.

El revestimiento de conformal también está diseñado para soportar ciclos térmicos sin romperse. El estándar relevante para probar el revestimiento de conformal bajo estrés térmico es IPC-TM-650, método 2.6.7.1., que se incluye en el estándar general de la calificación del revestimiento de conformal IPC-CC-830. Esta prueba procesa una tarjeta de prueba entre -65 °C (-85 °F) y 125 °C (257 °F) durante 100 ciclos. Luego se deja que la temperatura y la humedad se estabilicen a 25 ± 5 °C (77 ± 9 °F) y una humedad relativa de 50 ± 5%. Después de 24 horas, el aspecto del revestimiento se evalúa visualmente y se prueba para determinar el voltaje de resistencia dieléctrica.

Revestimiento de Conformal de Silicona Chemtronics Konform® SR-X

La marca Chemtronics Konform ofrece una amplia gama de revestimientos de conformal, incluido el revestimiento de conformal Konform SRX Silicone. Konform SR-X proporciona la máxima flexibilidad y protección contra las temperaturas extremas, entornos hostiles y daños por vibración.

Konform SR-X es un revestimiento de conformal transparente de un solo componente con resistencia a la humedad, corrosión y abrasión. Fue desarrollado para ser la mejor alternativa para los revestimientos de conformal Dow Corning 1-2577 y 1-2620.

Este revestimiento de conformal transparente de alto brillo proporciona una protección ideal para las tarjetas de circuito impreso rígidas y flexibles. Los revestimientos curados son hidrolíticamente estables y conservan sus propiedades eléctricas físicas después de la exposición a altas temperaturas y humedad.

Como todos los revestimientos Chemtronics Konform , Konform SR-X tiene la certificación IPC-CC-830B.

Conclusión

En este artículo, se analiza una de las causas más comunes de falla en los conjuntos electrónicos con especial atención al paquete BGA. La fractura en las uniones de la soldadura debido a la fatiga térmica es una causa potencial de falla de la PCBA. Para reducir las posibilidades de falla, la longitud de la unión de la soldadura debe aumentar y el diámetro de las uniones de la soldadura debe disminuir. Usando materiales de soldadura suaves y usando más cobre en las vías, se pueden formar uniones de la soldadura fuertes. Además, si se realiza la selección adecuada del material, el revestimiento de conformal puede ser una técnica eficaz para disminuir la fatiga de la soldadura.

Para obtener más información sobre los productos de revisión, reparación y prototipos de CircuitWorks y los revestimientos de conformal Konform, comuníquese con un especialista en aplicaciones en [email protected] o al 770-424-4888.

Referencias:

[2] SMEH Joshua A. Depiver, "Vida de la fatiga térmica de las uniones de las soldadas de la matriz de rejilla de bola (BGA) hechas de diferentes composiciones de aleación", Engineering Failure Analysis, vol. 125, 2021.

[3] Digikey. [En línea]. Disponible: https://www.digikey.ee/en/products/detail/xilinx-inc/XC7S25-1CSGA225C/8040779.

[4] "Siber-sonic", Siber-sonic, 9 de enero de 2021. [En línea]. Disponible: https://siber-sonic.com/electronics/fracturedSJ.html. [Consultado en 2021].

[5] CMKSDSGP Abid-Alrahman Fawzi Abbas, "Impacto del material de revestimiento de conformal en la confiabilidad a largo plazo de las uniones de la soldadura de la matriz de rejilla de bola", Procedia Manufacturing, vol. 38, págs. 1138-1142, 2019.

Haga una pregunta técnica

Manténgase actualizado sobre noticias, productos, videos y más de Chemtronics.