Al ser respetuosos con el medio ambiente, los trenes eléctricos han reemplazado a los trenes diésel convencionales en la mayoría de los países desarrollados. Los trenes eléctricos emiten entre un 20 y 35% menos de carbono que los trenes diésel. En los Estados Unidos, los ferrocarriles entregan cinco millones de toneladas de carga todos los días y transportan un tercio del comercio del mercado [1]. El proceso de electrificar el movimiento de las locomotoras comenzó en los EE. UU. en el siglo XIX. Además de los rieles de rodadura convencionales, este tercer riel asegura que las locomotoras reciban un suministro continuo de energía DC para los equipos electrónicos dentro de la locomotora. Cualquier error o falla en el sistema de suministro de energía o en la electrónica puede alterar los horarios de los trenes y afectar la capacidad del servicio de los sistemas de tránsito.

Resumiremos el mantenimiento de los sistemas eléctricos y electrónicos en los trenes y algunas de las principales causas de sus fallas, es decir, los efectos ambientales, mecánicos y eléctricos. Finalmente, destacaremos algunos productos de vanguardia de Chemtronics que ayudan al mantenimiento preventivo.

Sistemas Eléctricos En El Ferrocarril

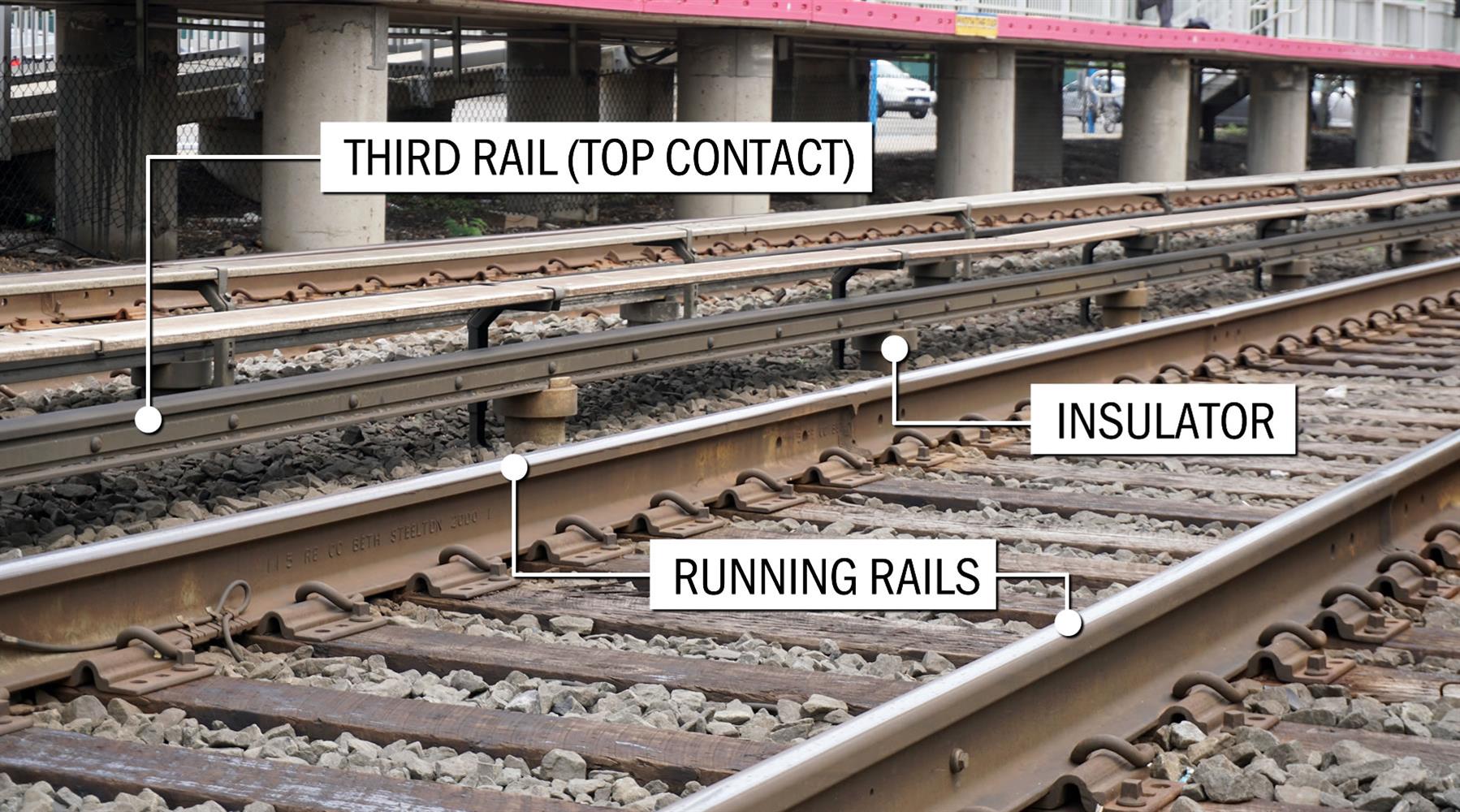

Los sistemas de rieles pesados obtienen energía de un riel conductor (el tercer riel) que se coloca cerca de los rieles de rodadura, como se muestra en la Figura 1. En los EE. UU., el tercer riel se fabrica predominantemente de acero. En otros países, a menudo están hechos de aluminio con un contacto de acero inoxidable que proporcionaría la conductividad necesaria [1]. Los sistemas que involucran los terceros rieles usan suministro de DC y transportan altos voltajes (600-750 V). Los rieles de funcionamiento sirven como ruta de retorno para conducir la corriente de regreso a la estación generadora y completar el circuito necesario. Los trenes están equipados con contactos metálicos montados en una viga para recoger la corriente del carril conductor. Estos contactos se conocen como colector de corriente. Los contactos del colector pueden ser un contacto superior, inferior o lateral. Los contactos superiores ya no se recomiendan ya que no tienen una cubierta protectora y se interrumpen fácilmente por las condiciones ambientales, incluida la nieve [2]. Se instalan cajas de fusibles para proteger la electrónica de la locomotora del exceso de corriente y los golpes.

Otro sistema eléctrico importante en los trenes es el sistema de señalización para rastrear la ubicación de los trenes. La locomotora en marcha establece un cortocircuito entre los rieles de conducción y de marcha. Este cortocircuito activa una señal de relé, que a su vez alerta a otros trenes para que se detengan y gestiona el flujo de tráfico. Esto también es muy importante en caso de emergencia, incluso cuando hay personas en las vías. Para evitar accidentes, este mecanismo de cortocircuito se simula en ausencia de trenes eléctricos. Se utiliza un aparato de alambre de baja resistencia (0.06 ohmios) llamado derivación de riel para crear un cortocircuito entre el riel de rodadura y el riel conductor. Esto cortaría el suministro eléctrico del tramo ferroviario correspondiente, deteniendo todos los trenes.

Figura 1: Tercer riel colocado adyacente a los rieles de rodadura

Mantenimiento de Los Sistemas Eléctricos Y Electrónicos

El mantenimiento adecuado del equipo de recolección de corriente del tercer riel, así como la zapata de contacto y el riel de contacto, es el requisito previo para operaciones seguras y confiables. La Asociación Estadounidense de Transporte Público (APTA) proporciona estándares para los procedimientos básicos para la inspección y mantenimiento periódicos del equipo de recolección de corriente del tercer carril. Por ejemplo, para cumplir con el Código de Regulaciones Federales (CFR) parte 229.45, la inspección del equipo de recolección de corriente del tercer carril debe completarse diariamente [3].

La APTA recomienda que las cajas de fusibles se inspeccionen a intervalos de no más de 92 días [3]. Las cajas de fusibles pueden contaminarse con polvo, suciedad o corrosión. Estos contaminantes pueden aumentar la resistencia eléctrica del contacto provocando fallas eléctricas intermitentes. La APTA recomienda una limpieza a fondo de las cajas de fusibles con un solvente no conductor aprobado para disolver grasas. Chemtronics ofrece una gran selección de limpiadores de contactos eléctricos bajo la marca Pow-R-Wash™, que van desde limpiadores económicos para la industria pesada hasta solventes de alta precisión para componentes sensibles. Ningún limpiador de contacto de Chemtronics contiene solventes tóxicos como bromuro de n-propilo y tricloroetileno. Los limpiadores de contacto no inflamables y no conductores de Chemtronics pueden limpiar a fondo las cajas de fusibles y son eficaces sin degradación en las superficies metálicas y plásticas.

Para una señalización segura, el contacto entre las ruedas y los rieles debe permanecer despejado. Los cortocircuitos en la derivación de riel, de acuerdo con el CFR parte 236.57, requieren que la resistencia total entre los rieles en la derivación sea menor o igual a 0.06Ω [4]. Debido a las condiciones desfavorables como polvo, suciedad y corrosión, la resistencia eléctrica de los contactos puede aumentar más allá de 0.06 Ω y es posible que no se logre un cortocircuito efectivo. El Programa de Desarrollo de Estándares de la APTA (sección 2.5.1) menciona que al reemplazar las derivaciones en las vías, las superficies de contacto deben estar libres de cualquier tipo de suciedad o contaminación. Esto es necesario para lograr una buena derivación. Además, los contactos eléctricos en los relés de señalización también requieren mantenimiento para evitar fallas.

La mayor parte de la electrónica dentro de la locomotora existe en forma de tarjeta de circuito impreso (PCB) que son vulnerables al polvo y grasa. Los terminales sucios de la batería también causan fallas de conexión intermitentes. El funcionamiento oportuno y sin fallos de las locomotoras depende del estado limpio de estos componentes electrónicos.

Se puede usar POW-R-Wash Delta no inflamable de Chemtronics con una ruptura dieléctrica de 30 kV en los equipos energizados. Está especialmente diseñado para limpiar, desplazar la humedad, inhibir la corrosión, reducir la fricción y proteger las superficies metálicas. A diferencia de otros limpiadores de contacto, los agentes de limpieza de Chemtronics no dejan residuos.

Para obtener más información sobre cómo los limpiadores de contacto Pow-R-Wash de Chemtronics pueden ayudar a optimizar su programa de mantenimiento de tránsito, comuníquese con un especialista en aplicaciones en [email protected] o al 678-824-6996.

Referencias:

|

[1] |

B. R. &. S. Kermanshachi, "Desarrollo de Estrategias Para Prevenir Las Fallas Del Aislador Del Tercer Carril En Los Sistemas De Tránsito", Urban Rail Transit, vol. 7, p. páginas, 2021. |

|

[2] |

F. T. Administración, Fallas del Aislador del Tercer Carril: Estado actual de la práctica, Administración Federal de Tránsito. |

|

[3] |

A. P. T. Association, "apta," [en línea]. Disponible: https://www.apta.com/. [Consultado el 30 de noviembre de 2021]. |

|

[4] |

F. B. S. M. A. P. Samuel Scott, "NURail Center," [en línea]. Disponible: http://www.nurailcenter.org/tech-and-pub/doc/briefs/NURail%20Brief%20Rail%20shunt.pdf. [Consultado el 1 12 2021]. |

Haga una pregunta técnica

Manténgase actualizado sobre noticias, productos, videos y más de Chemtronics.