El 2021 fue un año difícil para los ensambladores de la PCB que usan revestimiento de conformal de silicona. Muchos compradores de EMS de revestimiento de conformal de silicona experimentaron escasez, con plazos de entrega que iban de días a semanas, e incluso a meses. Mientras tanto, los precios se dispararon.

Muchos ingenieros especifican los revestimientos de silicona como un estándar de facto "suficientemente bueno", pero la escasez en esas líneas de productos abre la oportunidad de considerar otros materiales con características superiores. Desafortunadamente, evaluar nuevos revestimientos y potencialmente tener que ajustar los procesos para acomodarlos puede ser desalentador. El siguiente es un curso de actualización en revestimientos de conformal de silicona.

Revestimiento de Conformal de Silicona

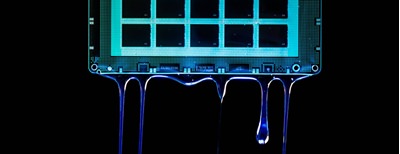

Un revestimiento de conformal es un producto formador de una capa polimérica especial que protege las tarjetas de circuito, los componentes y otros dispositivos electrónicos de las condiciones ambientales adversas. Estos revestimientos "se ajustan" al paisaje irregular de la tarjeta de circuito impreso, proporcionando mayor resistencia dieléctrica, integridad operativa y protección contra atmósferas corrosivas, humedad, calor, hongos y contaminación del aire, como suciedad y polvo.

Las PCB con revestimiento de conformal de silicona generalmente tienen mejor protección contra la degradación SIR (resistencia de aislamiento superficial) que los materiales de revestimiento de uretano y acrílico. Los revestimientos de conformal de silicona son conocidos por su buena humectación y adhesión de silicona curada a todas las superficies de dispositivos o módulos electrónicos. Son ampliamente utilizados en entornos que necesitan tolerar altas temperaturas (>120 ºC), exposición a la humedad, exposición a productos químicos, entornos corrosivos o propensos a hongos que la mayoría de los otros productos químicos de revestimiento de conformal pueden soportar de manera consistente.

Los revestimientos de silicona son más reconocidos por su estabilidad en amplios rangos de temperatura y durante ciclos de temperatura. También se sabe que muestran excelentes propiedades eléctricas, excelentes propiedades de auto nivelación y gran resistencia mecánica a los golpes debido a su gran flexibilidad. También se pueden aplicar en capas más gruesas, lo que las hace útiles como herramienta de amortiguación/aislamiento de vibraciones si el conjunto revestido se va a colocar en un entorno de alta vibración.

Tipos de Revestimiento de Conformal

¿En qué se diferencia el revestimiento de conformal de silicona de otros tipos de revestimientos de conformación? A continuación, brindaremos un desglose básico de las distinciones entre el revestimiento de conformal de silicona y los otros tipos.

El revestimiento de conformal de acrílico frente al revestimiento de conformal de silicona: el revestimiento de silicona tiene una mejor resistencia mecánica a los golpes (flexibilidad), está diseñado para entornos de servicio más duros, tiene mejor repulsión al agua (líquida), mejor resistencia química y es suave, pero resistente y duradero. El revestimiento de conformal acrílico proporciona una reutilización más fácil, es menos costoso, pero, en general, tiene una resistencia química deficiente.

Revestimiento de conformal de uretano frente a revestimiento de conformal de silicona: el revestimiento de conformal de silicona generalmente tiene una mejor resistencia a los golpes mecánicos y, por lo general, es más fácil de reutilizar que el revestimiento de conformal de uretano. El revestimiento de conformal de uretano tiene buena resistencia a la humedad, los hongos y los productos químicos, pero algunas debilidades frente a los solventes. La humedad relativa puede causar un problema de curado para el revestimiento de conformal de uretano.

El revestimiento de conformal de epoxi frente a revestimiento de conformal de silicona: el revestimiento de conformal de epoxi suele ser un producto de dos partes en comparación con la base de una parte del revestimiento de conformal de silicona. Los revestimientos de silicona ofrecen una reutilización más fácil (los epoxis generalmente requieren algún tipo de microabrasión para eliminarlos) y no se vuelven quebradizos con el tiempo como lo hacen muchos epoxis.

El revestimiento de conformal de parileno frente a revestimiento de conformal de silicona: la aplicación del revestimiento de conformal de silicona es mucho menos complicada y tiene un gasto de capital menor que el método de deposición de vapor utilizado para el revestimiento de conformal de parileno. Esto requiere que la aplicación se subcontrate muchas veces. La reutilización de los revestimientos de parileno no suele ser factible. Sin embargo, el revestimiento de conformal de parileno tiene excelentes propiedades dieléctricas y de humedad, proporciona capas extremadamente delgadas y tiene una gran uniformidad.

Métodos de Aplicación de Revestimiento de Conformal

Aerosol Manual

El revestimiento de conformal se puede aplicar con una lata de aerosol o una pistola rociadora manual. El aerosol manual generalmente se usa para la producción de bajo volumen cuando no se dispone de equipo de capital. Este método puede llevar mucho tiempo porque es necesario enmascarar las áreas que no requieren revestimiento. También depende del operador, por lo que las variaciones son comunes de tarjeta a tarjeta.

Revestimiento Selectivo

Este es un proceso de revestimiento de conformal automatizado que utiliza boquillas rociadoras robóticas programables para aplicar el revestimiento de conformal a áreas muy específicas en la tarjeta de circuito. Este proceso se utiliza en procesos de alto volumen y puede eliminar la necesidad de enmascaramiento. Un aplicador puede tener una lámpara UV incorporada para curar el revestimiento inmediatamente después de aplicarlo.

Inmersión

La tarjeta de circuito se sumerge y luego se retira de la solución de revestimiento de conformal. La velocidad de inmersión, velocidad de extracción, tiempo de inmersión y viscosidad determinan la formación de la capa resultante. Es una técnica común de revestimiento de conformal para procesamiento de alto volumen. Generalmente se requiere una gran cantidad de enmascaramiento antes del proceso de revestimiento. La inmersión solo es práctica cuando el revestimiento en ambos lados del tablero es aceptable.

Cepillado

El cepillado es una técnica de aplicación simple utilizada principalmente en aplicaciones de reparación y reutilización. El revestimiento de conformal se aplica con una brocha en áreas específicas del tablero. Es un método de bajo costo pero que requiere mucha mano de obra y es muy variable, y es más adecuado para lotes pequeños de la PCB.

Dilución

Dowsil 1-2577 y otros revestimientos similares a menudo se compran en fórmulas de alta viscosidad (es decir, más de 900 cps). Esto es demasiado espeso para aplicarse a través de un sistema de rociado sin causar "telarañas", e incluso puede ser demasiado espeso para sumergirlo a menos que se necesite una capa final muy espesa (es decir, más de 5 mil). Además, el revestimiento puede espesarse con el tiempo debido a la pérdida de solvente, e incluso en tambores nuevos, la viscosidad puede variar ampliamente de un lote a otro. Para lograr un espesor de revestimiento final consistente, la mayoría de los ensambladores de la PCB diluyen la resina con solventes comunes como acetona o tolueno.

Al evaluar revestimientos de reemplazo, es posible que sea necesario ajustar la cantidad de solvente agregado para lograr los mismos resultados. Desafortunadamente, un cálculo matemático simple basado en sólidos o alguna otra especificación no es posible porque las diferentes resinas de silicona no pesarán lo mismo que la resina base de 1-2577 y también pueden reaccionar de manera diferente al diluyente. El fabricante del revestimiento de conformal debe poder brindar recomendaciones para los parámetros iniciales del proceso. Luego se deben realizar pruebas de viscosidad para el proceso de aplicación específico para garantizar que el espesor final del revestimiento cumpla con los requisitos del producto.

Métodos de Curado

Los revestimientos de conformal de silicona generalmente se curan con la exposición a la humedad. Estos materiales reaccionarán con la humedad ambiental para formar el revestimiento de polímero. Este tipo de mecanismo de curado a menudo se combina con un curado por evaporación. A medida que se evaporan los solventes portadores, la humedad reacciona con la resina para iniciar el curado final. Cuando se recubre una PCB, la molécula de vapor de agua en el aire desencadena la reacción en cadena del polímero, de modo que el polímero húmedo (pequeños polímeros con bajo peso molecular) se convierte en un polímero sólido (una molécula más grande con mayor peso molecular). Durante este proceso, el solvente también se evapora. Entonces, el curado y el secado ocurren al mismo tiempo.

El tiempo para alcanzar un estado libre de pegajosidad o las propiedades finales del revestimiento (curado total) se puede acelerar con la adición de un proceso de calentamiento. Permita que el solvente se evapore antes de aumentar la temperatura en un horno. Si cubre ampollas o burbujas, aumente el tiempo a temperatura ambiente para que el solvente se evapore antes de colocar la PCB en el horno.

Certificaciones

Las certificaciones son una forma importante de distinguir los barnices y lacas de uso general de los revestimientos de ingeniería diseñados específicamente para la protección de la PCB. Aunque hay docenas de usuarios y especificaciones de la industria, las dos certificaciones principales son IPC-CC-830B y UL746E. Al seleccionar un revestimiento, busque la disponibilidad de documentación de prueba de terceros, en lugar de los revestimientos con la afirmación de que "cumple con los requisitos". Ambos estándares usan el estándar UL94 para juzgar la inflamabilidad, con una clasificación V-0 que significa el potencial de inflamabilidad más bajo.

IPC-CC-830B / MIL-I-46058C

Este estándar se originó con el estándar militar MIL-I-46058C, que quedó obsoleto en 1998. La versión civil IPC-CC-830B es casi idéntica, por lo que generalmente se entiende que si una tarjeta pasa la especificación IPC, también pasará la especificación MIL, y viceversa. La IPC-CC-830B es una batería de pruebas, algunas pasan/fallan y otras que brindan datos que pueden ser referenciados y comparados:

- Apariencia

- Resistencia de aislamiento

- Fluorescencia ultravioleta

- Resistencia a hongos

- Flexibilidad

- Inflamabilidad

- Resistencia a la humedad y al aislamiento

- Choque termal

- Estabilidad hidrolítica

- Clasificación de inflamabilidad UL94

Underwriters Laboratories (UL) se considera un organismo de certificación de seguridad creíble y confiable en todo el mundo, y la certificación UL se requiere comúnmente para muchos bienes de consumo. Las pruebas de UL746E para seguridad eléctrica y seguridad inflamable de la electrónica revestida. Para seguridad eléctrica, existe una batería de pruebas similar a la IPC-CC-830B, pero con una carga de corriente cíclica para medir constantemente la falla de las propiedades aislantes del revestimiento. La prueba de inflamabilidad utiliza el estándar UL94 como IPC-CC-830B, que implica intentar encender el revestimiento curado con una llama abierta y observar la sostenibilidad de la llama. Los revestimientos pueden, y con frecuencia se prueban, según estándares que solo representan una parte del estándar completo. En el caso de UL94, esto es útil cuando la inflamabilidad es la principal preocupación. Las siguientes son clasificaciones de inflamabilidad de UL94:

- HB - combustión lenta

- V-2: la combustión se detiene en 30 segundos, se permiten goteos de llamas.

- V-1: la combustión se detiene en 30 segundos, se permiten goteos no inflamados.

- V-0: la quema se detiene en 10 segundos, se permiten goteos no inflamados.

Pruebas de niebla salina MIL-STD 810G y MS941-04

Los revestimientos de conformal de silicona a menudo se seleccionan para proteger las PCB de la alta humedad, posiblemente en entornos al aire libre. Los métodos de prueba más extremos para ese tipo de requisito son la prueba de niebla salina MIL-STD 810G y MS941-04, que es más común en la industria automotriz. Estos métodos se utilizan para evaluar la eficacia de los revestimientos de conformal y para identificar posibles áreas problemáticas, fallas de diseño, etc., en un período de tiempo relativamente corto. La prueba de niebla salina implica los siguientes pasos:

-

Acondicionar la PCB en la cámara de prueba durante 2 horas a 95 °F/35 °C.

-

Atomizar continuamente una solución salina en la cámara de prueba durante 24 horas.

-

Secar el elemento de prueba a temperatura ambiente y humedad relativa (RH) inferior al 50% durante 24 horas.

-

Después del período de secado, repita los pasos 1 a 3 al menos una vez.

-

Después de completar las comprobaciones físicas y eléctricas, documentar los resultados con fotografías e inspeccionar visualmente el elemento de prueba.

Consideraciones Regulatorias

Por supuesto, las consideraciones ambientales y de seguridad siempre deben formar parte de la selección química y el diseño del proceso, pero los diversos organismos reguladores hacen que esto sea aún más desafiante, ya que los requisitos deben interpretarse y combinarse con las especificaciones del producto.

OSHA (Administración de Salud y Seguridad Ocupacional)

En los EE. UU., la OSHA tiene la autoridad primordial sobre las preocupaciones de seguridad de los trabajadores. Muchos revestimientos son muy inflamables y muchos emiten humos que tienen un alto nivel de toxicidad. Se debe prestar mucha atención a la ventilación (y a prueba de explosiones cuando se trata de humos inflamables) y el EPP (equipo de protección personal) adecuado para mantener la exposición del operador por debajo de los umbrales de seguridad. La inflamabilidad puede ser difícil de evitar sin explorar más materiales de revestimiento a base de agua. Se han introducido revestimientos más nuevos que no incluyen HAP (contaminantes peligrosos del aire, una clasificación gubernamental de sustancias químicas particularmente tóxicas) como tolueno, cloruro de metileno o metiletilcetona (MEK). Se debe seguir el Sistema Armonizado Global (GHS, con los símbolos de diamantes rojos reveladores) para el etiquetado, que generalmente se encarga del fabricante. Las hojas de datos de seguridad (SDS) deben estar fácilmente disponibles para los operadores, como lo están con cualquier químico peligroso en una instalación.

EPA (Agencia de Protección Ambiental de los Estados Unidos)

En los EE. UU., los requisitos de la EPA deben cumplirse a nivel nacional y regional. La EPA, siguiendo el tratado del Protocolo de Montreal, impuso restricciones a los productos químicos que agotan la capa de ozono. Dado que la mayoría de los productos químicos restringidos ahora no están disponibles y no se han utilizado en la formulación de revestimientos de conformal durante años, el agotamiento de la capa de ozono no es la preocupación actual. Si hay agencias regionales (consulte el siguiente párrafo) que tienen requisitos más estrictos que la EPA, por lo general deberán cumplirse.

CARB (Junta de Revisión del Aire de California) y otros reguladores regionales

Las agencias locales tienen un papel cada vez mayor en las restricciones ambientales. La CARB fue uno de los primeros organismos reguladores que estableció restricciones de VOC (compuestos orgánicos volátiles, productos químicos que producen contaminación) por categoría de producto. Otras agencias regionales siguieron su ejemplo. El potencial de calentamiento global (GWP) es el último tema ambiental de discusión.

Revestimiento de Conformal de Silicona Konform® SR-X: la alternativa 1-2577 y 1-2620

Konform® SR-X es un revestimiento de conformal de silicona ultratransparente de una parte con una superficie resistente a la humedad y la abrasión. El Konform® SR-X se desarrolló para reemplazar o sustituir los revestimientos de conformal de silicona más comunes, como Dowsil 1-2577 y 1-2620, ya que se cuestionó la disponibilidad y los precios se volvieron cada vez más volátiles. Este revestimiento ofrece una protección resistente que reduce el estrés mecánico, con un contenido reducido de VOC. Utilizando un mecanismo de curado basado en humedad, este revestimiento se cura rápidamente en condiciones ambientales.

- Métodos de aplicación: disponible en viscosidades listas para usarse para ajustes mínimos del proceso.

- Dilución: se puede diluir usando solventes estándar con bajo contenido de humedad, como tolueno y acetona.

- Métodos de curado: puede curarse en condiciones ambientales o acelerarse a temperatura elevada.

- Certificaciones: cumple con los requisitos de IPC-CC-830B y MIL-I-46058C, tiene una clasificación de inflamabilidad V-0 UL94 y pasa la prueba de niebla salina MIL-STD 810G.

- Cumplimiento normativo: bajo VOC y no contiene solventes tóxicos como tolueno, xileno y MEK.

Para hojas de datos técnicos (TDS) o hojas de datos de seguridad (SDS), visite www.chemtronics.com. Para hablar con un especialista técnico o solicitar una muestra, llame al 678-824-6996 x111 o envíe un correo electrónico a [email protected].

Chemtronics tiene una gran solución con nuestro nuevo revestimiento de conformal de silicona Konform® SR-X. Está diseñado para reemplazar los revestimientos conformados de silicona más comunes, como Dowsil 1-2577, con características de rendimiento tan buenas, si no mejores. El material de SR-X cumple con los requisitos de IPC-CC-830B y MIL-I-46058C, tiene una clasificación de inflamabilidad V-0 UL94 y pasa las pruebas independientes de niebla salina MIL-STD 810G y MS941-04. Y lo mejor de todo, la silicona base no se ve afectada por la escasez actual, por lo que el suministro está disponible con plazos de entrega cortos y precios estables.

Haga una pregunta técnica

Manténgase actualizado sobre noticias, productos, videos y más de Chemtronics.