Tu pedido de prueba

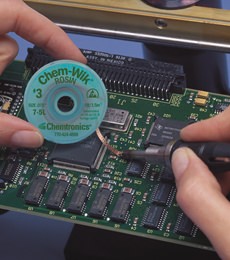

Trenza para Desoldar No Clean (sin limpieza) Soder-Wick

*=campo obligatorio

TDS

REGS

SDS

Trenza para Desoldar No Clean (sin limpieza) Soder-Wick

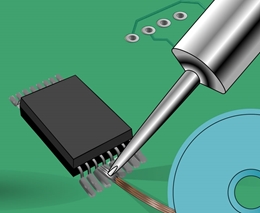

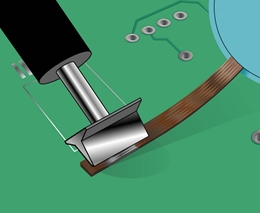

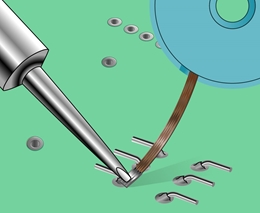

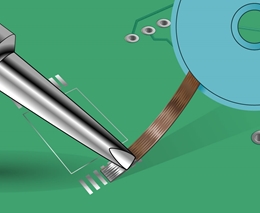

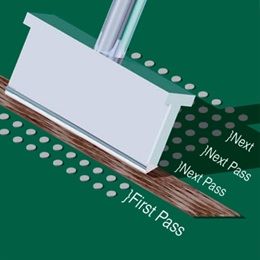

La mecha desoldadora de la marca Soder-Wick ofrece lo último en tecnología de desoldar. Soder-Wick está diseñado para los componentes electrónicos sensibles al calor de hoy en día utilizando una estructura trenzada de cobre puro de masa más ligera que permite una mejor conductividad térmica, incluso a bajas temperaturas. Soder-Wick responde más rápido que las trenzas para desoldar convencionales, minimizando así el sobrecalentamiento y evita daños en la PCB.

Cada carrete de 25' o más largo se empaqueta de forma individual en una bolsa sellada. Las bobinas de 5 'y 10' tienen 2 opciones de empaque:

|

|

| 25 carretes en bolsa resellable | 10 carretes en bolsa resellable |