Una importante instalación de MRO (mantenimiento, reparación y revisión) de una aerolínea con sede en los EE. UU. nos trajo para evaluar sus procesos de limpieza en su taller hidráulico, taller de sistemas de oxígeno y taller de tren de aterrizaje. Los tres departamentos utilizaron desengrasantes de vapor a gran escala que funcionaban con bromuro de n-propilo (nPB) o tricloroetileno (TCE). Estaban revisando alternativas en busca de un solvente más seguro que no sacrificara el rendimiento de limpieza.

Antes de nuestra participación, estaban considerando seriamente un solvente basado en Vertrel de Chemours, pero era muy costoso y no limpiaba tan bien como el nPB y el TCE. ¿Deberían simplemente darse por vencidos y decir “eso es lo mejor que hay para los solventes modernos”, o deberían seguir buscando?

Afortunadamente, tuvimos la oportunidad de evaluar sus procesos de limpieza y ofrecer Max-Kleen, la opción más segura para una limpieza de alto rendimiento.

El Bromuro de N-Propilo (Npb) Y Tricloroetileno (TCE) Son Peligros Para La Salud

El bromuro de N-propilo es un químico tóxico que se usa comúnmente durante la MRO de aviación. El producto químico se utiliza en una variedad de limpiadores y desengrasantes industriales, como limpiadores en aerosol, desengrasantes de vapor, equipos de limpieza por ultrasonidos y limpieza por inmersión. El NPB se usa comúnmente como limpiador industrial porque no es inflamable, tiene alta solvencia y cumple con los estándares de muchos fabricantes aeroespaciales. Irónicamente, se ha anunciado como una alternativa "más segura" a los limpiadores solventes heredados como el tricloroetileno (TCE) y el percloroetileno (Perc), pero desde entonces se ha demostrado que tiene sus propios problemas de seguridad.

Hay ejemplos citados en los que los trabajadores sufrieron efectos importantes en la salud cuando se expusieron a niveles altos de nPB. Los trabajadores informaron dolores de cabeza, mareos e incluso pérdida del control de todo el cuerpo. Otros estudios han demostrado un posible vínculo con los problemas reproductivos y el cáncer.

Aunque las agencias federales han actuado de una manera lenta en la regulación del nPB, la Junta de Normas de Seguridad y Salud en el Trabajo de CA tiene un límite de exposición permisible de 5 ppm y lo incluyó como tóxico para el desarrollo/reproducción según la Proposición 65. Pensilvania lo incluyó en su lista de sustancias peligrosas. La Conferencia Americana de Higienistas Industriales Gubernamentales ha enumerado el valor límite del umbral para nPB como 10 ppm, pero hay una propuesta para disminuirlo a 0.1 ppm. Comparable con el TCE, PCE y MeCl en toxicidad, el NTP ha determinado que el nPB es "razonablemente anticipado como carcinógeno humano".[1]

La Agencia de Protección Ambiental de los EE. UU. (EPA) determinó que el bromuro de n-propilo (también conocido como nPB, 1-Bromopropano, 1-BP, CAS 106-94-5) "presenta un riesgo irrazonable para 16 condiciones de uso" en un informe de agosto del 2020. El “Resumen no técnico de la evaluación de riesgos para el 1-bromopropano (bromuro de n-propilo)” establece que el nPB no debe usarse para limpieza y desengrasado industrial y de consumo, incluso en desengrasantes de vapor y aerosoles. [2]

Actualmente, el tricloroetileno está fuertemente restringido a nivel estatal y local, con muy pocas restricciones impuestas a nivel nacional. A partir del 31 de diciembre del 2006, está prohibido el uso de TCE como removedor de adhesivos, limpiador eléctrico y removedor de graffiti en California.[3] Los estudios implican al TCE en casos de cáncer de hígado, riñón y pulmón:

“Algunos estudios con ratones y ratas han sugerido que los niveles altos de tricloroetileno pueden causar cáncer de hígado, riñón o pulmón. Algunos estudios de personas expuestas durante largos períodos a altos niveles de tricloroetileno en el agua potable o en el aire del lugar de trabajo han encontrado evidencia de un aumento del cáncer…” [4]

En su noveno informe sobre carcinógenos, el Programa Nacional de Toxicología (NTP) determinó que el tricloroetileno “se prevé razonablemente que sea un carcinógeno humano”. La Agencia Internacional para la Investigación del Cáncer (IARC) ha determinado que el tricloroetileno es “probablemente cancerígeno para los humanos”. [4]

Entonces, si el nPB y el TCE dan tanto miedo, ¿por qué los talleres de mantenimiento siguen usando esos solventes? A decir verdad, son excelentes limpiadores y tienen la ventaja añadida de que no son inflamables y tienen un precio razonable. Aunque puede ser fácil encontrar un limpiador que coincida con su rendimiento de limpieza, es considerablemente más difícil combinarlo con todas las demás ventajas.

¿Qué Es El Desengrasado A Vapor?

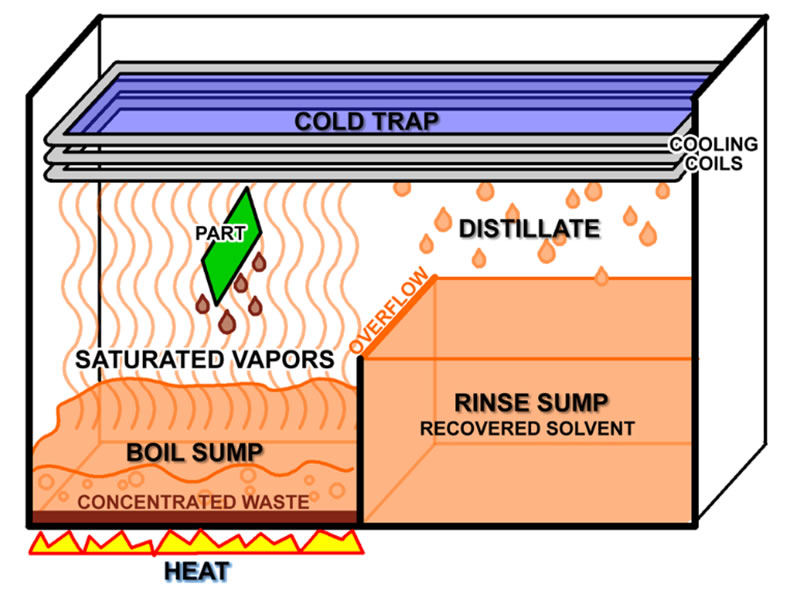

El desengrasado a vapor es el proceso de limpieza que consiste en condensar vapores de solventes sobre el objeto que se está limpiando. El proceso no requiere agua ni lavado. En cambio, la máquina desengrasante a vapor utiliza vapores de solventes para limpiar y eliminar los contaminantes de las piezas. Este proceso se utiliza para limpiar diversos materiales durante el proceso de fabricación, como plástico, vidrio, metal, oro y cerámica.

En su configuración más básica, un desengrasador a vapor contiene dos tanques llamados sumideros, una canasta de metal y bandas de serpentines de enfriamiento. El primer sumidero hierve el solvente (sumidero de ebullición) y el segundo sumidero (sumidero de enjuague) recoge el destilado del solvente.

Como método de limpieza secundario, las piezas pueden sumergirse en un sumidero de ebullición y luego agitarse con ultrasonidos de alta frecuencia para una agitación adicional.

Los claros beneficios del desengrasado con vapor son los resultados de limpieza superiores, repetibilidad y falta de dependencia de las técnicas del operador y los métodos de limpieza manual. El uso de solvente vaporizado evita la contaminación cruzada, que es un problema con los métodos de limpieza que reutilizan solventes o soluciones de limpieza de una pieza a otra. El uso de solventes permite que los objetos se sequen rápidamente sin un proceso de secado secundario.

Aunque los solventes desengrasantes de vapor son generalmente costosos en comparación con otros materiales de limpieza, se reciclan continuamente en el proceso de circuito cerrado, lo que puede convertirlo en un método económico de limpieza con el tiempo. Además, en comparación con los sistemas por lotes o en línea comunes con los limpiadores acuosos, el desengrasado con vapor no requiere calentar el agua, enjuagar, secar las piezas o tratar las aguas residuales después de la limpieza.

¿Cómo Seleccionar El Mejor Solvente Desengrasante A Vapor?

Es importante que un solvente para desengrasante a vapor esté lo más cerca posible de un azeótropo, lo que significa que todos los componentes del solvente hierven aproximadamente a la misma temperatura. Esto asegura que la formulación no cambie a medida que el solvente se vaporiza y reconstituye cientos de veces en el ciclo de circuito cerrado.

Un azeótropo (como se usa en el mundo de la limpieza) es una mezcla de dos o más líquidos cuya química es exactamente la misma tanto en fase de vapor como líquida. Hay propiedades de cualquier azeótropo que son únicas. Por ejemplo, una mezcla binaria de solventes contiene dos solventes, cada uno con su propio punto de ebullición. Cuando uno combina estos dos solventes de manera precisa, el producto resultante exhibe un punto de ebullición diferente al de cualquiera de los componentes individuales y mantiene ese punto de ebullición durante todo el proceso. Actúa como un producto de un solo componente.

Cuando se utiliza un solvente no azeótropo, se producirán pérdidas de solvente debido a que el vapor escapa de la zona fría o se arrastra, lo que hace que las concentraciones relativas cambien. Dependiendo de la composición de la mezcla de solventes, la condición de operación del equipo y la cantidad de tiempo, el cambio en las proporciones de los componentes puede producir una condición de operación insegura o, como mínimo, impedir el desempeño de la limpieza. Por ejemplo, un componente de la mezcla de solventes puede extinguir la inflamabilidad del otro, por lo que un cambio en la proporción de componentes podría aumentar la probabilidad de que los vapores se enciendan.

Desafíos de La Limpieza de MRO de Aviación

La limpieza de MRO de aviación es crítica y plantea desafíos únicos, que requieren la combinación correcta de solventes y equipos.

Taller Hidráulico

Los sistemas hidráulicos son robustos, pero sensibles a la contaminación exterior. Cuando trabaja en sistemas y componentes hidráulicos, la limpieza es imprescindible para mantener la integridad dentro del sistema.

La suciedad y mugre son los enemigos de un sistema hidráulico, y especialmente las partículas y virutas de metal. Si ha reventado una caja de engranajes de transmisión de accesorios u otro componente del sistema hidráulico, conoce el detrimento de las partículas de metal en el sistema. Mantener los componentes hidráulicos completamente limpios y libres de contaminación es su mejor defensa contra futuras fallas de los componentes.

El mayor desafío es encontrar desengrasantes y soluciones de limpieza compatibles con el sistema hidráulico que puedan limpiar las líneas hidráulicas y los conductos interiores a través de componentes hidráulicos que aún están en línea con un sistema sellado, sin dejar residuos perjudiciales del limpiador.

Tren de Aterrizaje

Un conjunto de tren de aterrizaje es un imán para la suciedad. Hay docenas de accesorios de zerk (grasa) en el conjunto, y muchos de los componentes individuales del conjunto del tren de aterrizaje están fuertemente lubricados. La grasa atrae la suciedad, el polvo de caucho y de frenos y la suciedad en general. Las piezas que están alrededor de los conjuntos de frenos también se hornean bien con el calor radiante.

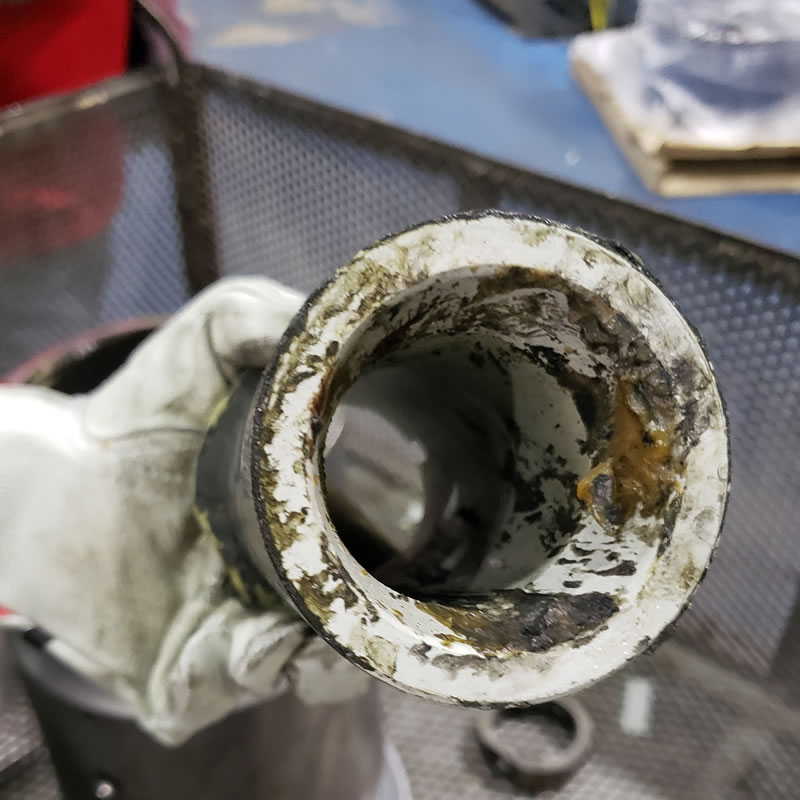

Es imperativo que la grasa vieja se elimine por completo siempre que se retiren piezas para repararlas o inspeccionarlas (bujes, manguitos, etc.). La grasa vieja está llena de contaminación y contaminará la grasa nueva inmediatamente si no se elimina por completo.

El mantenimiento del tren de aterrizaje depende en gran medida de las piezas limpias, por lo que la eliminación de grasa es fundamental para el proceso. Sin embargo, también deben ser seguros, mantener un punto de inflamación bajo y no dejar residuos.

Casquillo grasiento del tren de aterrizaje 777.

Grasa apelmazada dentro de un buje de travesaño del tren de aterrizaje 737.

Sistema de Oxígeno

El sistema de oxígeno es muy sensible a los contaminantes externos. Los talleres de oxígeno deben cumplir con los estándares más estrictos de limpieza. Mantener los componentes de oxígeno libres de contaminación externa es, literalmente, un problema de vida o muerte, por lo tanto, elija sabiamente los agentes de limpieza.

Un obstáculo para las instalaciones de MRO de oxígeno es encontrar limpiadores que no sean tóxicos ni inflamables pero que limpien a fondo los sistemas de oxígeno sin dejar residuos.

Proceso de Calificación de Limpiadores de MRO

El objetivo era identificar un solvente desengrasante de vapor único para reemplazar los solventes a base de bromuro de n-propilo (nPB) y tricloroetileno (TCE) que se utilizan actualmente en sus diversos departamentos. Tenía que funcionar igual de bien, pero ser mucho menos tóxico. Muchos solventes disponibles comercialmente destinados al desengrasado con vapor tienden a ser muy costosos, por lo que también esperábamos reducir el costo.

Después de extensas pruebas internas en el laboratorio de Chemtronics, limpiando muchos de los aceites y grasas de aviación más comunes, se recomendó el solvente de alto rendimiento Max-Kleen Tri-V (parte #VVV5579). Teníamos confianza en que funcionaría, pero por supuesto, el cliente aún necesitaba calificar el producto dentro de sus propias operaciones de limpieza.

Para reducir el riesgo de realizar las pruebas de calificación requeridas y potencialmente tener que pagar el costo del material y la eliminación si no funcionaba, ofrecimos una garantía de devolución de dinero en los tambores necesarios para cargar su unidad de desengrasado de vapor masivo.

Luego se realizaron pruebas en una amplia variedad de partes y suelos. Las piezas más pequeñas se bajaron en una cesta mientras que las piezas más grandes, como los puntales del tren de aterrizaje, se bajaron directamente (ver fotos).

Varios bujes y otras partes del tren de aterrizaje se bajan a la zona de vapor.

El puntal del tren de aterrizaje se baja a la zona de vapor.

El rendimiento de limpieza fue tan bueno como el de sus limpiadores anteriores y el olor era mucho mejor. La siguiente pregunta era el rendimiento: ¿cuántas piezas se podían limpiar antes de cambiar el solvente por solvente nuevo o regenerado? Max-Kleen Tri-V duró tanto como nPB y TCE antes de cargarse completamente con tierra.

Debido a que es un verdadero azeótropo, se puede reciclar a través de una unidad de recuperación, lo que ahorra dinero y reduce los desechos peligrosos. Como beneficio adicional, la simplificación de dos solventes a un solo producto también reduce el riesgo de contaminación cruzada en el proceso de recuperación, dejando rastros de un solvente mezclándose con el otro.

¡La prueba de calificación fue un éxito y Max-Kleen Tri-V es ahora su solvente preferido!

Max-Kleen Tri-V... La Opción Más Segura Para Una Limpieza de Alto Rendimiento

Max-Kleen™ Tri-V elimina todo tipo de suciedad común en el desengrasado de componentes aeronáuticos. Está estabilizado para metales como aluminio, magnesio, titanio y latón. Tri-V es una química innovadora que no contiene nPB, TCE, ningún contaminante peligroso del aire ni compuestos que agoten la capa de ozono. Este limpiador extrafuerte se evapora rápidamente sin dejar residuos.

Max-Kleen Tri-V es un verdadero azeótropo, por lo que tanto la fase líquida como la de vapor mantienen la misma composición. Actúa como un producto de un solo componente, por lo que no se fraccionará mientras hierve. Esto evita cualquier cambio en el rendimiento, ya que se usa durante un largo período de tiempo o se ejecuta a través de una unidad de recuperación separada.

Max-Kleen Tri-V ha sido probado y calificado bajo Boeing BSS7432, que incluye las siguientes pruebas:

- Prueba de corrosión tipo sándwich (ASTM 1110): esta prueba determina si las aleaciones de aluminio estructural de las aeronaves pueden corroerse o dañarse de otro modo por la aplicación rutinaria de un producto de limpieza. Mide el potencial de corrosión del producto cuando queda atrapado entre dos superficies en contacto. Es aplicable para productos líquidos o granulares secos.

- Prueba de corrosión por inmersión (ASTM F483): similar a la prueba anterior, la prueba de control de inmersión determina si las aleaciones de aluminio estructural de la aeronave pueden corroerse por la exposición a productos químicos.

- Fragilización por hidrógeno (ASTM F519): esta prueba expone una pieza de prueba de metal o aleación al líquido de limpieza, como se experimentaría en servicio. Después de la exposición, la pieza de prueba se somete a una prueba de tracción con una carga prescrita. Para pasar la prueba, la pieza de prueba debe cumplir o superar las 200 horas con carga sin fracturarse.

- Otras pruebas que incluyen el efecto sobre superficies pintadas (ASTM F502), prueba de agrietamiento acrílico (ASTM F484) y residuo ASTM F485.

Para obtener más información, comuníquese con su especialista en aplicaciones de Techspray al 678-928-6534 o [email protected].

Referencias

[1] NTP, “Informe sobre carcinógenos, decimotercera edición: 1-bromopropano”, http://ntp.niehs.nih.gov/ntp/roc/content/profiles/bromopropane.pdf

[3] Junta de Recursos del Aire de la Agencia de Protección Ambiental de California, Aviso No. 341, noviembre del 2005

[4] Departamento de Salud y Servicios Humanos, Agencia para Sustancias Tóxicas 7 Registro de Enfermedades (ATSDR), http://www.atsdr.cdc.gov/tfacts19.html

Haga una pregunta técnica

Manténgase actualizado sobre noticias, productos, videos y más de Chemtronics.