Para el ensamblaje electrónico de ensamblajes de tarjeta de circuitos impresos (PCBA), a menudo se utilizan componentes SMD sensibles al calor (por ejemplo, capacitores cerámicos multicapa), pero estos son susceptibles al agrietamiento térmico y al daño cuando se exponen a temperaturas en aumento. Es posible que no sea posible crear uniones conductivas con soldadura porque la temperatura puede subir más de 300°C durante el proceso.

Para agravar este desafío, la Directiva Europea de Restricción de Sustancias Peligrosas (RoHS) restringe la soldadura con plomo. Sin embargo, la soldadura sin plomo puede dañar los componentes sensibles al calor debido a su punto de fusión más alto.

Este artículo se centra en una de las alternativas, es decir, usar epoxi conductor. Se discutirán algunas aplicaciones prácticas comunes, incluidos los productos de Chemtronics para ayudar a los ingenieros a abordar estos problemas con éxito.

Epoxi Conductivo para Unir Cables a Imanes

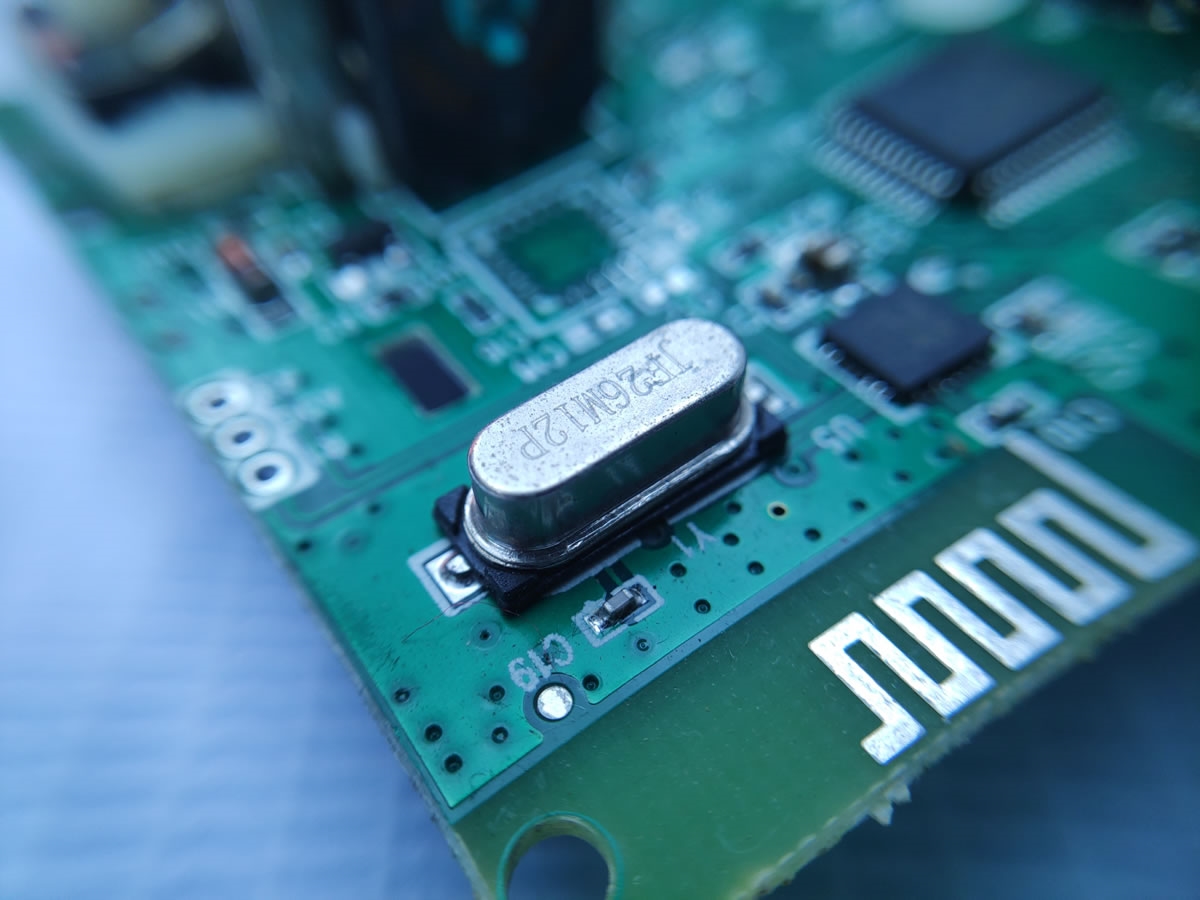

Un conector magnético es una conexión eléctrica que se realiza con una fuerza magnética. Tanto el enchufe como el conector tienen caras magnéticas, lo que permite una conexión autoalineable. Los circuitos con conectores magnéticos no requieren diodos de protección de polaridad inversa, lo cual es una ventaja de una conexión autoalineable. En la Figura 1 se muestra un conector magnético.

Figura 1: Conectores magnéticos

En los imanes permanentes, el comportamiento magnético se debe a los dominios alineados magnéticamente. Estos imanes son sensibles a la temperatura. Los dominios pierden su alineación a una temperatura particular y, por lo tanto, el imán pierde su magnetismo permanente. Hay una temperatura máxima de funcionamiento (Top) por encima de la cual el imán comienza a degradarse y una temperatura de Curie (Tcurie) en cuyo umbral el imán pierde su magnetismo permanente. Para un imán de neodimio de uso común, Top = 100oC y Tcurie = 320oC son estos valores.

Por lo tanto, para unir cables a estos conectores magnéticos, la soldadura no es la mejor opción porque la temperatura requerida para soldar supera la Tcurie, por lo que se desmagnetiza el imán. Para evitar la desmagnetización, en lugar de soldar, se puede utilizar epoxi conductor para adherir los cables al imán. A diferencia del reflujo en la soldadura, el epoxi requiere curado (endurecimiento) a una temperatura inferior a la requerida para soldar. El curado requiere un cierto tiempo para asegurar enlaces más fuertes. Una vez curado por completo, la contracción del aglutinante de polímero aumenta el contacto entre las partículas de relleno, y los adhesivos de mayor contracción de curado muestran una mejor conductividad. Además, se puede usar el mismo epoxi conductor para unir los imanes entre sí si se requiere una fuerza magnética más fuerte (contactos firmes).

Epoxi Conductivo para Unir Cables a Oscilador de Cristal

El cristal de cuarzo es uno de los componentes básicos y más importantes utilizados en microelectrónica, incluidos filtros, relojes inteligentes, osciloscopios, etc. La propiedad innata de la piezoelectricidad en los cristales de cuarzo los hace ideales para usarse como osciladores. Estos osciladores de cristal proporcionan frecuencias selectivas precisas para operar circuitos integrados digitales (IC).

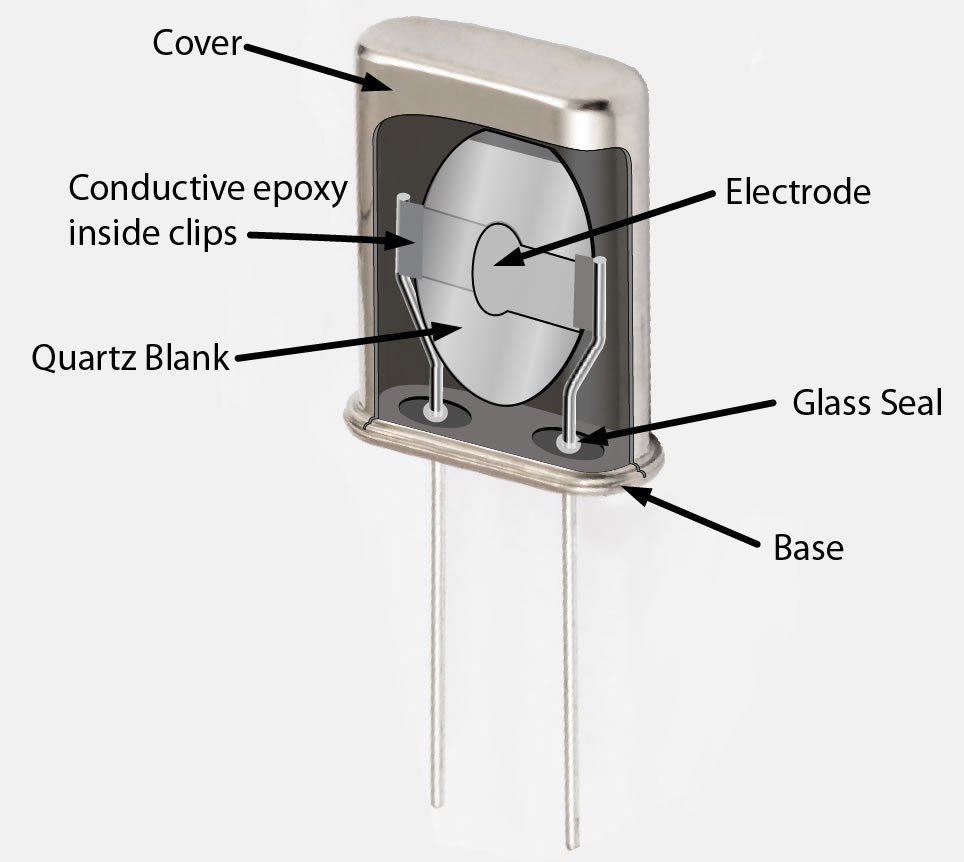

La aplicación de un campo eléctrico cambia la forma del elemento de cristal que se traduce en una señal de voltaje con una frecuencia conocida como frecuencia de resonancia. Los osciladores de cristal están hechos de un elemento de cristal y dos electrodos a los que se unen los cables. La estructura de un oscilador de cristal se muestra en la Figura 2. La soldadura no se usa en los cristales de cuarzo modernos para unir soportes (conductores) a dispositivos de cuarzo. Una conexión soldada proporciona suficiente rigidez mecánica que puede amortiguar las oscilaciones de los cristales. Las unions de soldadura tienden a cargar el cristal y, por lo tanto, sus oscilaciones pueden verse restringidas.

Como reemplazo de la soldadura, los epóxicos conductores pueden servir para conectar los cables sin carga mecánica y al mismo tiempo proporcionar suficiente conductividad eléctrica para impulsar el cristal. A diferencia de la soldadura, los epoxis conductores evitan la desgasificación que puede acumularse en cristales y cambiar las propiedades de retención con la temperatura, estrés y tiempo. En los cristales SMD básicos de alto volumen, los cristales están encerrados en una cubierta sellada herméticamente con epoxi [2]. Además, los epoxis conductores tienen menos estrés térmico inducido que la soldadura debido a la falta de coincidencia en el coeficiente de expansión térmica del sustrato (CTE).

Figura 2: Estructura del oscilador de cristal [1]

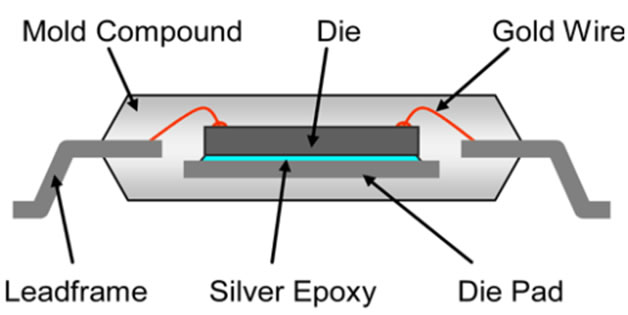

Epoxi Conductivo para Fijación de Matrices

Todos los componentes, ya sean activos o pasivos, son chips de tamaño micro empaquetados en forma de componentes de tecnología de montaje superficial (SMT) o se utilizan en forma de troquel. Hay dos opciones para montar estos chips en la tarjeta: la soldadura y uso de resinas epóxicas conductoras. Soldar una matriz al sustrato es un proceso relativamente costoso porque la soldadura en pasta tiene un flux que mejora su capacidad de humectación y su fuerza de adhesión. Debido a este flujo, se requiere un paso adicional de reflujo de soldadura después de unir la matriz al sustrato. En la Figura 3 se muestra una representación visual.

Figura 3: Epoxi conductor para la fijación del troquel [2]

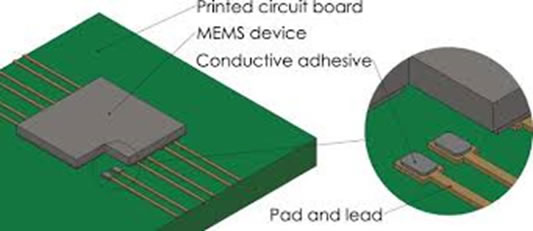

En algunas aplicaciones, el costo se convierte en el indicador clave de rendimiento (KPI) del proceso de ensamblaje. Por ejemplo, para montar sistemas microelectromecánicos (MEMS) en la PCB, se puede utilizar la idea de empaque de chip integrado directo para reducir el espacio y costo de ensamblaje. Este concepto que se muestra en la Figura 4 puede aumentar la densidad de la tarjeta al mismo tiempo que reduce el costo de ensamblaje en comparación con el método convencional, donde se necesita esfuerzo para montar primero el dispositivo MEMS en un paquete, que luego se monta en una PCB mediante soldadura [3].

Figura 4: Adhesivo conductor en aplicación MEMS [3]

Otras Aplicaciones para Epoxi Conductivo

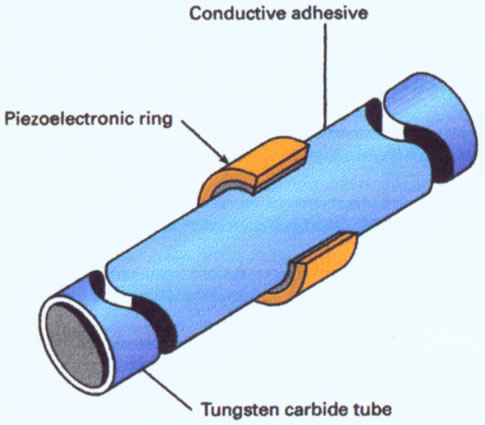

Además de las aplicaciones mencionadas anteriormente, los epoxis conductores también se utilizan en muchas otras aplicaciones. Por ejemplo, las unidades de disco duro, pantallas de cristal líquido (LCD), condensadores de chip de cerámica multicapa, disipadores de calor, células solares, blindaje EMI, control/conexión a tierra de ESD, unión de etiquetas RFID y reparación de PCB utilizan epoxis conductores. En la industria médica, los epóxicos conductores se utilizan en audífonos y dispositivos de imágenes ultrasónicas, como se muestra en la Figura 5.

Figure 5: Ultrasonic imaging tube [4]

Epoxi Conductor de Plata CircuitWorks

Entre todos los epoxis conductores disponibles, los epoxis conductores de plata son compatibles con la mayoría de los sustratos, incluidos vidrio, madera, plásticos, papel, grafito, textiles, cerámica y metales. Como resultado, pueden unir materiales con diferentes CTE. Además de ser la plata el mejor conductor de la electricidad, también es resistente a los agentes oxidantes. Los epóxicos conductores de plata conducen incluso cuando están oxidados porque el óxido de plata (procedente de la oxidación) tiene una buena conductividad eléctrica. Por lo tanto, se consideran químicamente estables.

Chemtronics fue el primero en ofrecer una línea completa de productos que cumplen con las RoHS desarrolladas específicamente para las exigentes necesidades de las aplicaciones sin plomo. El epoxi conductivo CircuitWorks es un adhesivo de resina epoxi de dos partes con partículas de plata incrustadas para proporcionar conductividad. Con una excelente resistencia mecánica, también proporciona conexiones eléctricas confiables sin soldadura con curado rápido a temperatura ambiente. Utiliza jeringa dosificadora para aplicar a una amplia variedad de materiales. El epoxi conductivo CircuitWorks cumple con las RoHS y es una opción ideal para todas las aplicaciones mencionadas anteriormente.

Referencias

|

[1] |

R. M. Cerda, en Comprender los cristales de cuarzo y los osciladores, 2014, p. 326. |

|

[2] |

J. Gotro, " Blog de innovación de polímeros," 5 6 2017. [En línea]. Disponible: https://polymerinnovationblog.com/polymers-electronics-part-eight-die-attach-adhesives-part-1/. [Consultado el 26 de marzo de 2022]. |

|

[3] |

H. K. R. J. Jakob Gakkestad, "Uso de adhesivo conductor para la interconexión de MEMS en aplicaciones de espoletas de municiones," Diario de Micro/Nanolitografía, MEMS, y MOEMS, 2010. |

|

[4] |

TWI, "ADHESIVO CONDUCTOR PARA CATÉTER DE ULTRASONIDO," TWI, 23 1 2013. [En línea]. Available: https://www.twi-global.com/media-and-events/insights/conductive-adhesive-for-ultrasound-catheter-252. [Consultado el 26 de marzo de 2022]. |

Haga una pregunta técnica

Manténgase actualizado sobre noticias, productos, videos y más de Chemtronics.