¿Por qué es tan importante la limpieza de los conectores de fibra óptica?

La capacidad de transmitir grandes cantidades de datos a largas distancias en un solo instante es una ventaja distintiva de los cables de fibra óptica. Sin embargo, es necesario que los instaladores de fibra se aseguren de que la contaminación en los conectores de fibra se reduzca al mínimo para mantenerse dentro del rango aceptable de pérdida de datos. Las partículas de aceite y polvo con un tamaño lo bastante pequeño como para ser invisibles a simple vista tienen el tamaño suficiente para bloquear todo el diámetro del núcleo de 9 micrómetros de una fibra monomodo. Los suelos más pequeños incrementan la atenuación de la señal y la pérdida de retorno y tienen el potencial de causar un daño permanente a los conectores.

Póngase en contacto con nosotros en lo que respecta a sus problemas específicos de limpieza de la fibra óptica, y trabajaremos juntos para encontrar una solución. En caso de que esté decidiendo cuáles son las mejores herramientas de limpieza para su aplicación, consulte nuestra guía de limpieza combinada.

A continuación, encontrará algunos ejemplos del impacto de la contaminación de las fibras:

- Una importante compañía de telecomunicaciones encontró que el 16 por ciento de los conectores de su red de fibra óptica doméstica estaba lo suficientemente contaminado como para causar problemas de rendimiento (Sheedy, 2014)

- Un estudio realizado por los contratistas encontró que los extremos contaminados eran la causa del 85 % de las fallas de los enlaces de fibra óptica (Lang & Carter, 2016)

- Una asociación de la industria electrónica, el IPC, encontró que la contaminación es la causa más común de deterioro en el rendimiento de los conectores ópticos (IPC-8497-1, 2005, p. 7)

- La Comisión Electrotécnica Internacional afirma que la contaminación que queda en el extremo de un enchufe tiende a migrar hacia el núcleo cuando se acopla, impidiendo la transmisión de la luz (IEC/TR 62627-01, 2010, p. 8)

- SAE Aeroespacial encontró que el acoplamiento de las terminaciones contaminadas puede crear fisuras o resultar en partículas incrustadas en la férula o la fibra, causando un daño permanente (SAE AIR6031, 2012, p. 13)

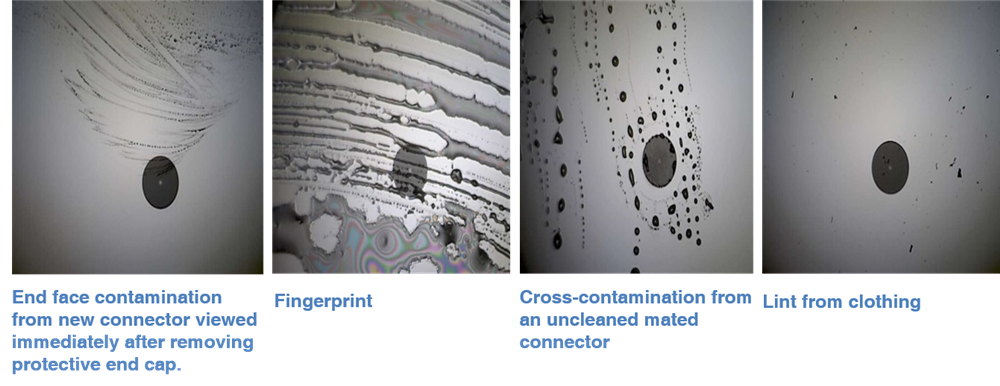

No se puede asumir que los nuevos conectores del paquete estén suficientemente limpios. Entre las fuentes de contaminación se encuentran las manos y la ropa de quienes manipulan las conexiones, materiales de construcción, polvo, polen, aceite, aserrín, contaminantes en el aire y más. Incluso los tapones de polvo utilizados para proteger el casquillo pueden contaminar por completo la superficie de los extremos de los conectores.

La mayoría de los agentes contaminantes son imposibles de ver sin la ayuda de un microscopio; hay que tener en cuenta que el núcleo de la fibra es muchísimo más pequeño que un cabello humano. Además, la acción de acoplamiento y desacoplamiento de los conectores hace que las partículas de polvo fuera de las áreas críticas se acumulen y se redistribuyan en la parte final del conector (TIA-455-240, página 19). Asimismo, el acoplamiento de un cruce de enchufe sucio contamina el otro enchufe. Es fundamental inspeccionar y, cuando sea necesario, limpiar todas las conexiones siempre que se acoplen, incluidos los enchufes no acoplados que anteriormente se encontraban limpios.

Las dos primeras imágenes son una vista microscópica de dos conectores recientemente limpiados. Una vez limpiado, los conectores fueron acoplados y desacoplados cinco veces.

En las siguientes imágenes se muestra la contaminación en zonas críticas después del acoplamiento y desacoplamiento de los conectores que previamente se mostraron limpios.

El proceso adecuado de inspección y limpieza

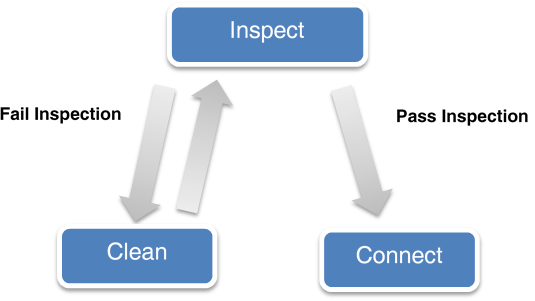

La limpieza de los conectores de fibra óptica es una parte esencial de las instalaciones de fibra óptica de calidad. Por lo tanto, es esencial inspeccionar cada conexión de fibra óptica antes de cada acoplamiento y limpiar esas conexiones cuando sea necesario.

Un efectivo proceso de limpieza de los conectores de fibra óptica debe ser apto para una amplia variedad de contaminantes y proporcionar el mejor resultado posible en todo momento. La norma internacional IEC 61300-3-35 describe los criterios de inspección aceptados por la industria para la contaminación y los defectos en el extremo del conector. En los casos en que el conector no supera esta inspección o cuando no se dispone de equipo para probar la conexión, el conector debe limpiarse mediante el proceso de limpieza combinada. Vuelva a inspeccionar el conector y haga la conexión cuando el enchufe pase la inspección.

Proper inspection and cleaning process

Métodos de limpieza poco fiables: Cómo no se deben limpiar los conectores de fibra

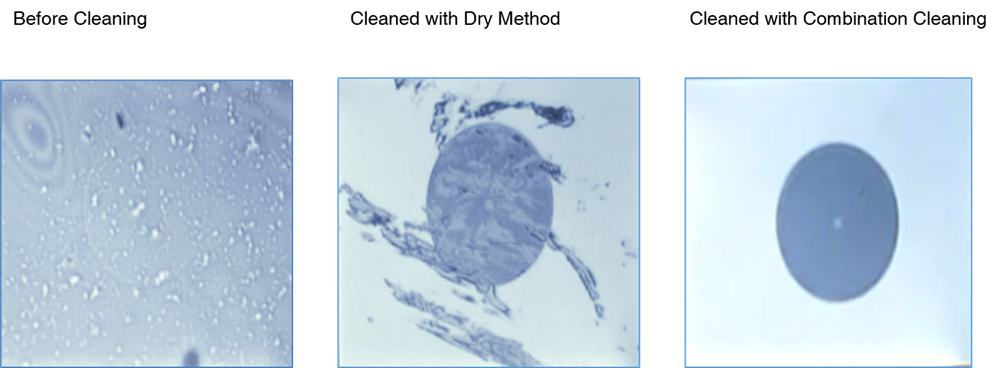

Los procesos de limpieza a un nivel inferior generan más problemas en el campo y pueden conducir a redes menos fiables. Los tres métodos de limpieza más frecuentes, pero poco fiables son la limpieza en seco, la limpieza con alcohol isopropílico y la limpieza en húmedo.

Limpieza en seco de conectores

La limpieza de los conectores ópticos con una toalla seca o con un hisopo es un medio habitual pero arriesgado de limpiar un conector óptico. Es más difícil eliminar la suciedad en seco que en húmedo, es decir, con la ayuda de un disolvente que la descompone y contribuye a su eliminación. Además, el hecho de limpiar en seco genera una carga estática que atrae la contaminación después de la limpieza del conector (IEC/TR 62627-01, 2010, p. 11). Los ensayos de laboratorio demuestran que el polvo metálico atrae a los conectores ópticos cargados eléctricamente al limpiarlos en seco sobre el tejido de un limpiador de fibras ópticas típico de tipo casete (Berdinskikh, Fisenko, Daniel, Bragg, & Phillips, 2003). En la práctica ocurre una contaminación similar, ya que la superficie del extremo es colocada cerca de una superficie sucia después de ser limpiada en un proceso de limpieza en seco.

Se puede reducir la carga estática que se produce durante la limpieza en seco exponiendo la superficie del extremo del conector limpiado al aire desionizado durante 5 a 10 segundos después del proceso de limpieza. Otra solución más sencilla, sin embargo, es limpiar utilizando disolventes antiestáticos junto con los materiales de limpieza (TIA-455-240, 2009, pág. 18). El uso de toallitas y e hisopos añade una acción de limpieza química y permite eliminar el problema de la generación de estática (IEC/TR 62627-01, 2010, p. 11).

Limpieza de los conectores de fibra óptica con alcohol isopropílico

Todas las directrices técnicas de la industria para la limpieza de conexiones ópticas indican que se debe tener cuidado al utilizar alcohol isopropílico (IPA) para limpiar las superficies de los extremos de los conectores. Desafortunadamente, la mayoría de los operadores no son conscientes de que el uso de IPA en esta aplicación implica una cuidadosa atención para evitar contaminar aún más la superficie del extremo del conector.

El primer aspecto es que el IPA no es un limpiador efectivo para el amplio rango de suelos que podrían contaminar conexiones ópticas. Es un disolvente deficiente para algunos de los suelos comunes encontrados en la instalación de fibras ópticas, como geles y aceites de amortiguación (Blair, 2006). Por otra parte, tiene tendencia a dejar un residuo cuando la limpieza no es seguida de una limpieza en seco con una toalla o un hisopo (IPC-8497-1, 2005, p. 15).

La otra cuestión es que el IPA es un vaporizador comparativamente lento y, por consiguiente, es menos probable que se haya evaporado por completo cuando se acople el conector. El IPA es higroscópico, de modo que incluso el IPA de gran pureza acabará atrayendo agua y otras impurezas, lo que ralentizará aún más su tasa de evaporación. El acoplamiento de los conectores de fibra crea una acción capilar que atrae el disolvente impuro hacia el área acoplada (Blair, 2006). A menudo el resultado final es un "halo" de contaminación en la superficie del conector.

Limpieza húmeda con exceso de disolvente

El usar demasiado disolvente para limpiar el conector de la fibra óptica tiene sus propios riesgos. El uso exagerado de disolvente puede provocar la inundación del lado del casquillo, lo que provoca la contaminación cruzada de la superficie del extremo después de la limpieza (Telcordia - GR-2923-CORE, Número 2, 2010, pp. 2-8). La utilización de más limpiadores no mejora la capacidad de limpieza del proceso. Se requiere muy poco disolvente para romper la carga estática y para disolver la suciedad de la superficie del extremo. Se observará que se ha utilizado demasiado disolvente si aún se puede percibir algo de disolvente bajo el microscopio después del proceso de limpieza. Los buenos limpiadores de fibras ópticas están fabricados para que se requiera muy poco líquido y para que se evaporen muy rápidamente. A continuación, se describe el uso adecuado de estos disolventes.

Combinación de limpieza: El mejor sistema de limpieza de fibra

A continuación, se muestra un extremo de la superficie que se contaminó con un marcador de punta fina para probar la limpieza.

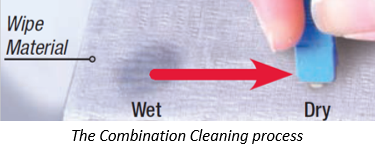

La combinación de métodos de limpieza es un procedimiento de limpieza de húmedo a seco en el que la cantidad de disolvente empleada en el proceso es extremadamente pequeña. En este proceso se reconoce que la limpieza en seco produce resultados subóptimos y permite que la superficie del extremo del conector óptico se cargue con un campo eléctrico que posiblemente atraerá la contaminación al final del proceso de limpieza. También se reconoce que el uso de una cantidad excesiva de disolvente en el proceso de limpieza de "húmedo a seco" puede causar la inundación de la superficie y la contaminación cruzada. La combinación de métodos de limpieza utiliza una cantidad pequeña de disolvente, pero deja la superficie del conector seca.

El método combinado de limpieza puede ser usado con toallitas, hisopos y utensilios de limpieza de fibras. En cada caso, el material se humedece ligeramente con un disolvente apropiado. La superficie del extremo se somete primero a una exposición con disolvente y luego se seca con una superficie sin disolvente. Esta acción hace que el disolvente disipe la carga estática y diluya la contaminación, al tiempo que la toallita o el hisopo eliminan la suciedad de la superficie. A continuación, la toallita o el hisopo secan cualquier residuo de disolvente de la superficie, de manera que el disolvente restante no puede utilizarse como portador de la contaminación cruzada de las superficies. Esto se muestra en la siguiente imagen.

El procedimiento de limpieza combinado:

- 1. Ponga una gota de disolvente (equivalente a una mancha del tamaño de una moneda de diez centavos) en la toallita, a continuación, dibuje ligeramente en línea recta desde el disolvente sobre la toallita seca, eliminando la suciedad y secando la superficie del extremo en un solo movimiento.

- 2. Los desechos y la contaminación son removidos del punto de contacto inicial en línea recta.

- 3. Evite los movimientos de la figura 8 y movimientos giratorios o de rotación, ya que estos pueden redepositar los contaminantes o arrastrar los residuos a la superficie del extremo.

- 4. Evite las zonas de fondo duro, ya que pueden también arrastrar residuos al extremo de la superficie.

Se puede aplicar el mismo concepto a una limpieza con otras herramientas destinadas a la limpieza de fibras: toallitas, hisopos y herramientas de CCT. El método de limpieza combinado con cada una de estas herramientas se analizará en un próximo artículo.

Muchas de las técnicas comunes utilizadas en la limpieza de fibra óptica dan como resultados inconsistentes y pueden promover la recontaminación. La limpieza en seco, la limpieza con alcohol isopropílico, y la limpieza húmeda de los conectores ofrecen resultados poco satisfactorios. El mejor método de limpieza de los conectores de fibra óptica es la combinación de métodos de limpieza. Esta técnica implica el uso de una pequeña cantidad de disolvente en un material de limpieza y el inmediato secado de la superficie. Comparta a continuación sus experiencias con el método de limpieza combinada, o comparta sus experiencias con otros métodos, nos encantaría recibir sus comentarios.

Trabajos citados

Berdinskikh, T., Fisenko, A. I., Daniel, J., Bragg, J., & Phillips, D. (2003). The role of electrostatic charge effect on the contamination of fiber optics connectors and the ways of eliminating it. Proc. SPIE 4833, Applications of Photonic Technology 5 (pp. 5-6). Quebec City, Canada: https://doi.org/10.1117/12.475352.

Blair, P. (2006, December 13). The Halo Effect on Fiber Optic End Faces: Cause and Prevention. Retrieved July 30, 2018, from Chemtronics' website: https://www.chemtronics.com/Content/Images/uploaded/documents/HaloEffect.pdf

IEC 61300-3-35. (2015, June). Fiber optic interconnecting devices and passive components – Basic test and measurement procedures – Part 3-35: Examinations and measurements – Visual inspection of fiber optic connectors and fiber-stub transceivers. IEC. Geneva, Switzerland: International Electrotechnical Commision.

IEC/TR 62627-01. (2010, August). Fiber optic interconnecting devices and passive components – Part 01: Fibre optic connector cleaning methods. International Electrotechnical Commission. Geneva, Switzerland: IEC.

IPC-8497-1. (2005, December). Cleaning Methods and Contamination Assessment for Optical Assembly. IPC. Bannockburn, IL, U.S.A.: IPC.

Lang, H., & Carter, C. (2016, May 24). Fiber’s Dirty Secret. Retrieved July 30, 2018, from ISE ICT Solutions & Education: https://www.isemag.com/2016/05/fibers-dirty-secret/

SAE AIR6031. (2012, April). Aerospace Information Report. SAE Aerospace. SAE.

Sheedy, S. (2014, August 1). The Importance of Properly Cleaning Fiber During Termination. Cabling Installation and Maintenance Magazine.

Telcordia — GR-2923-CORE, Issue 2. (2010, February). Generic Requirements for Fiber Optic Connector Cleaning Products. Telcordia Network Product Integrity (NPI) Division. Piscataway, NJ, U.S.A.: Telcordia Technologies, Inc.

TIA-455-240. (2009, September). Fiber Optic Connector Endface. TIA Standard. Arlington, VA, U.S.A.: Telecommunications Industry Association Standards and Technology Department.

Haga una pregunta técnica

Manténgase actualizado sobre noticias, productos, videos y más de Chemtronics.