Las partículas espurias pueden causar problemas graves en la industria farmacéutica, especialmente en un entorno de sala limpia. De hecho, las partículas provocan más retrasos en la producción en comparación con los problemas relacionados con las máquinas. Contaminan el producto, lo que puede resultar en que sea retirado si no se captura en el control de calidad o se descarta si está presente, lo que desperdicia recursos y tiempo.

Los retiros de un producto del mercado pueden causar graves consecuencias a largo plazo en la reputación de la compañía farmacéutica ante el público, las agencias reguladoras y accionistas. La falta de mantenimiento de un entorno limpio podría dar lugar a cartas de advertencia, fuertes multas o el cierre de operaciones por parte de los organismos reguladores.

Desafíos de Contaminación En Salas Limpias En La Industria Farmacéutica

Las salas limpias en la industria farmacéutica se utilizan para la fabricación de productos farmacéuticos críticos, incluidas las vacunas, así como para realizar análisis biológicos en productos farmacéuticos terminados. Los organismos reguladores requieren que cada departamento de calidad implemente estrictas rutinas de monitoreo para garantizar un entorno libre de contaminación.

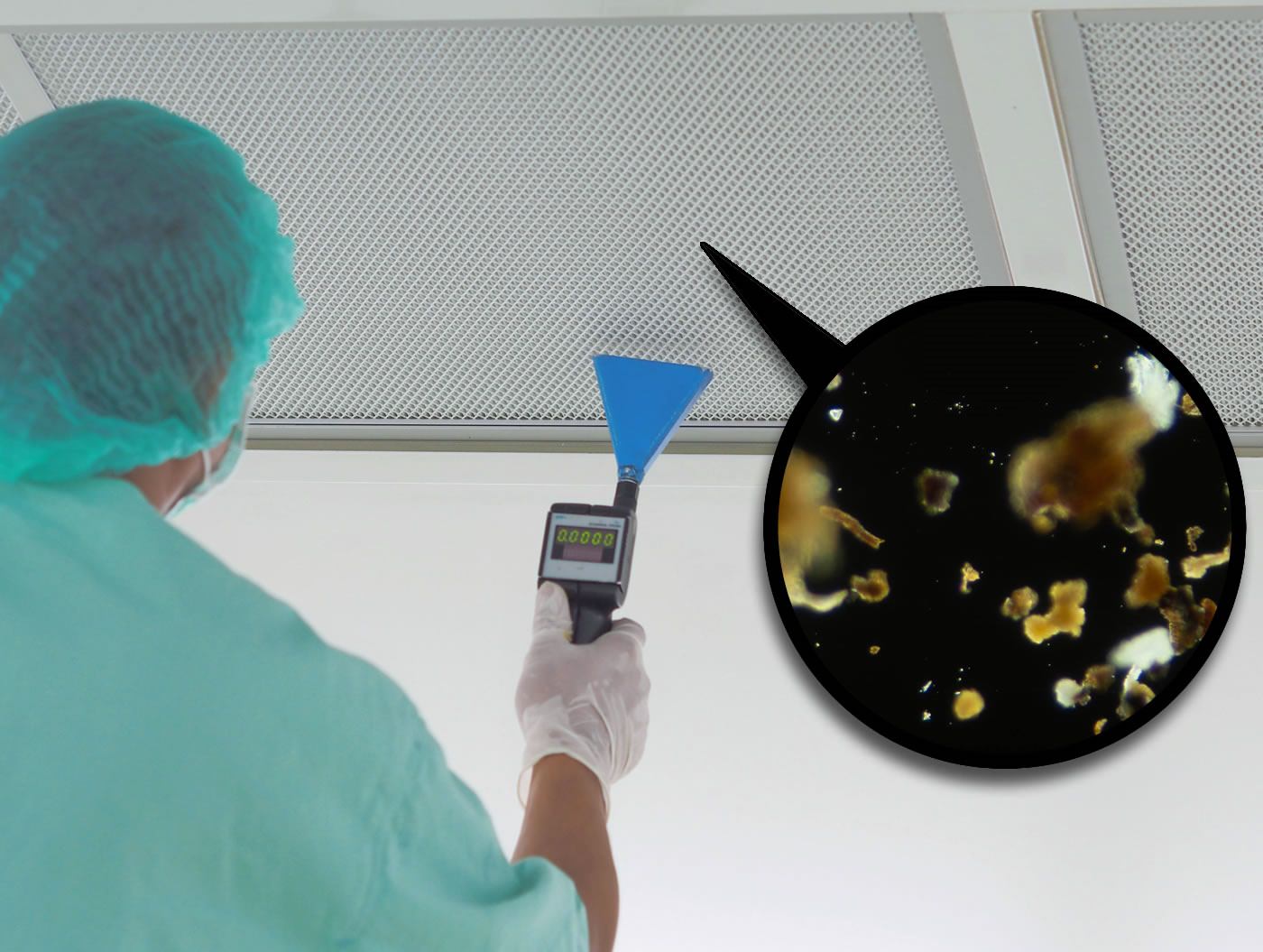

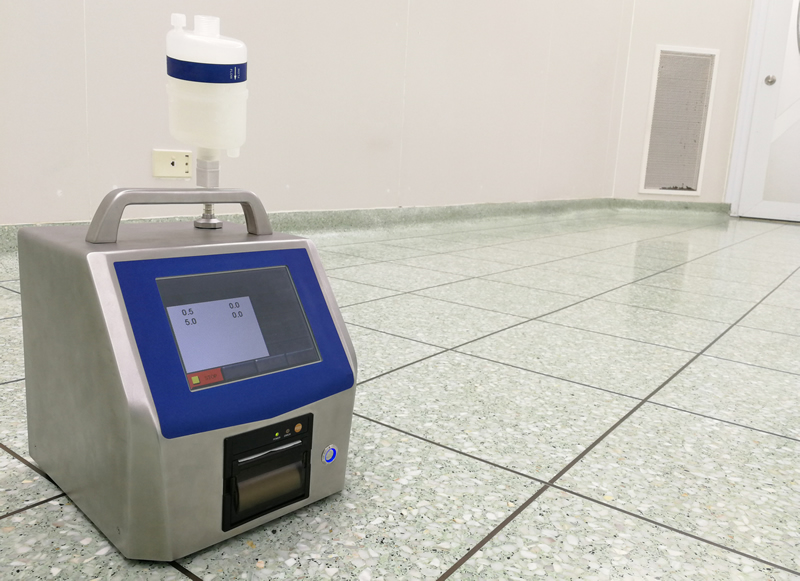

Un contador de partículas es una técnica de monitoreo para medir la concentración y tamaño de las partículas. Los resultados de los contadores de partículas se utilizan para validar los sistemas de filtración y para identificar las fuentes de contaminación.

Los departamentos de calidad miden la concentración de partículas diariamente antes del inicio de la producción para garantizar la limpieza del área. Después de resultados satisfactorios, permiten que comience la producción o análisis.

Estudio de Caso: Contaminación De HVAC En Una Sala Limpia

En este estudio de caso, la verificación diaria rutinaria del contador de partículas indicó una concentración inusual de partículas en la sala limpia, fuera de los niveles aceptables. El departamento de calidad no permitió que se iniciara el proceso de la producción y ordenó que se identificara y subsanara la causa.

El departamento de producción envió una solicitud de acción de queja al departamento de HVAC, el cual inspeccionó minuciosamente todas las secciones que conducen a la sala limpia, como los conductos de conexión, rejillas, ventilador, carcasa del filtro y filtros.

El departamento de HVAC descubrió que el filtro no estaba filtrando correctamente las partículas de la entrada y, de hecho, estaba generando partículas adicionales. Se reemplazó el filtro y se limpiaron las rejillas asociadas y los conductos de conexión para evitar que las partículas acumuladas se esparcieran en el área de la sala limpia.

Aunque el departamento de calidad cumplió bien con su deber e identificó la concentración de las partículas antes de que comenzara el proceso de producción, persisten las preocupaciones:

- El proceso depende de un rendimiento satisfactorio del contador de partículas. Si hubiera un defecto en el contador de partículas, las partículas quedarían sin identificar. Esto tendría un impacto negativo en el producto y podría dañar la credibilidad y participación del fabricante en el mercado.

- Confiar en la inspección diaria provocó una interrupción repentina y no planificada en el proceso de fabricación, lo que provocó un retraso en todo el programa de producción. Esto puede ser catastrófico en los días de máxima demanda y podría hacer que el fabricante pierda cuota de mercado y clientela.

- Si no hay piezas de repuesto disponibles, la actividad de mantenimiento podría retrasarse aún más.

- Confiar en una inspección matutina significa que la producción del día anterior puede haber sido afectada por el aumento de partículas y causar costos adicionales por un intenso control de calidad y/o pérdida de producto.

¿Qué Es Un Contador de Partículas?

El monitoreo de partículas se realiza mediante contadores de partículas que detectan la concentración de las partículas en un área determinada. Puede haber diferentes especificaciones para diferentes contadores, pero pueden medir la concentración de partículas desde 0.05 μm hasta varios cientos de micrómetros. Existen diferentes tipos de contadores de partículas, incluidos los que se enlistan a continuación [1]:

- Contador Óptico de Partículas: las partículas en el aire dispersan la luz generada dentro del contador, que es detectada y medida por el detector.

- Contador de Partículas Láser: Similar en principio al Contador Óptico, con un láser como fuente de luz. Cuando el rayo láser es dispersado por partículas, los fotodetectores detectan y miden esta interrupción.

- Contadores de Filtración: estos contadores utilizan medios de filtración para recolectar partículas. Estos contadores solo se utilizan para detectar la presencia de partículas y no se pueden utilizar para clasificar las partículas según su tamaño.

Normas Para La Limpieza de Salas Limpias

La norma ISO para la limpieza de salas limpias es la ISO 14644-1:2015. De acuerdo con este estándar, el tamaño y la cantidad de partículas depende de la clasificación de la sala limpia. El siguiente gráfico muestra los límites máximos de concentración para cada clasificación de sala limpia ISO:

|

Clasificación ISO no. (N) |

Límites máximos de concentración (partículas/m3 de aire) para partículas iguales y mayores a los tamaños considerados que se muestran a continuación |

|||||

|

0.1 μm |

0.2 μm |

0.3 μm |

0.5 μm |

1 μm |

5 μm |

|

|

ISO clase 1 |

10 |

2 |

- |

- |

- |

- |

|

ISO clase 2 |

100 |

24 |

10 |

4 |

- |

- |

|

ISO clase 3 |

1,000 |

237 |

102 |

35 |

8 |

- |

|

ISO clase 4 |

10,000 |

2,370 |

1,020 |

352 |

83 |

- |

|

ISO clase 5 |

100,000 |

23,700 |

10,200 |

3,520 |

832 |

29 |

|

ISO clase 6 |

1,000,000 |

237,000 |

102,000 |

35,200 |

8,320 |

293 |

|

ISO clase 7 |

- |

- |

- |

352,000 |

83,200 |

2,930 |

|

ISO clase 8 |

- |

- |

- |

3,520,000 |

832,000 |

29,300 |

|

ISO clase 9 |

- |

- |

- |

35,200,000 |

8,320,000 |

293,000 |

Este estándar no se utiliza para caracterizar diferentes tipos de partículas, como físicas, químicas o radiológicas.[2]

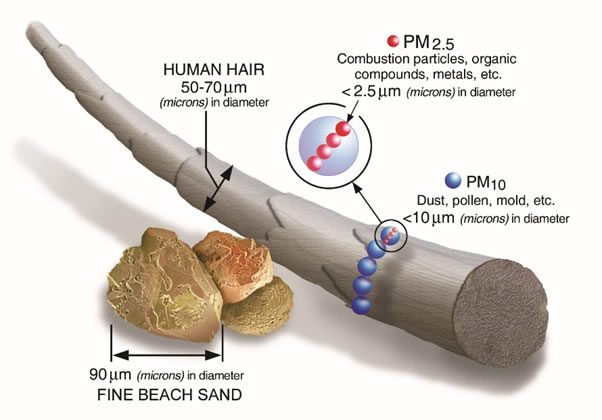

La escala de las partículas a las que se hace referencia anteriormente puede ser difícil de visualizar, por lo que la Agencia de Protección Ambiental de los EE. UU. (EPA) publicó esta ilustración para ayudar a entender: [2]

[3]

[3]

Toallitas Para Las Salas Limpias Para La Detección de Partículas

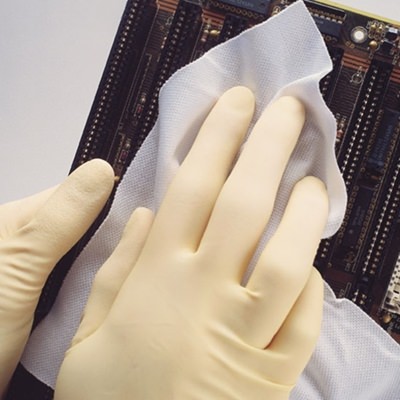

Cuando no se dispone de un contador de partículas, una forma rápida y sencilla de detectar la presencia de partículas en un entorno de sala limpia es utilizar toallitas.

Las toallitas se usan comúnmente para limpiar áreas asépticas y de salas limpias. El material de estas toallitas puede absorber las partículas y los contaminantes de la superficie del objeto deseado. Además, otra ventaja es que pueden ser una herramienta útil para detectar partículas. Si, después de limpiar la superficie, las toallitas están sucias, significa que la limpieza se realizó correctamente, pero también indica la presencia de partículas. De esta manera, las toallitas pueden verificar convenientemente la integridad del sistema de filtración o HVAC.

Aunque las toallitas comunes pueden detectar partículas de cualquier tipo y tamaño, no pueden detectar partículas de color claro o blanco, que podrían incluir fibras, pelusas o partículas de filtro. Estos tonos de partículas se mezclan con el material de color claro que forma las toallitas comunes.

Los contaminantes de partículas de color claro se pueden detectar fácilmente mediante el uso de toallitas de color oscuro, como las toallitas Coventry Poly Double-Onyx ESD. Al igual que las toallitas comunes, absorben partículas extrañas mientras limpian las superficies. Están fabricadas con material de punto negro de poliéster monofilamento de segunda generación. Estas toallitas pueden detectar fácilmente partículas de colores claros como tierra, polvo y partículas de fibra.

|

|

|

|

La toallita de poliéster blanco oculta la contaminación debido a la falta de contraste. |

Primer plano de la contaminación en el material de limpieza negro. |

Ventajas adicionales de las toallitas Coventry Poly Double-Onyx ESD:

- Se puede utilizar en cualquier industria de ambiente controlado, como la farmacéutica, sala limpia y de semiconductores

- Alta durabilidad para limpiar superficies ásperas, abrasivas o irregulares

- No suelta fibras

- Excelente resistencia a solventes y ácidos

- Baja contaminación iónica, de residuos no volátiles y partículas

- Buena absorbencia

Las toallitas son un método estándar y común para limpiar los contaminantes de las superficies, pero también se pueden usar para probar de manera conveniente la presencia de partículas en un entorno de sala limpia. Por lo general, las toallitas están hechas de un material de color claro que podría detectar partículas de color oscuro. Pero para detectar la contaminación de color claro, se pueden agregar toallitas de color oscuro como Coventry Poly Double-Onyx ESD al kit de herramientas de la sala limpia.

Para obtener más información, comuníquese con su especialista en aplicaciones de salas limpias de Coventry al 678-928-6534 o [email protected].

Recursos

[1] https://www.pmeasuring.com/PMS/files/d1/d11d3928-2f0b-4c9a-8187-f6d226834f80.pdf

[2] https://www.iso.org/standard/53394.html

[3] https://www.epa.gov/pm-pollution/particulate-matter-pm-basics

Haga una pregunta técnica

Manténgase actualizado sobre noticias, productos, videos y más de Chemtronics.